Zgodnie z zasadą regulacji wszystkie systemy automatyczne sterowanie podzielone na cztery klasy.

1. Układ automatycznej stabilizacji jest układem, w którym regulator utrzymuje stałą określoną wartość regulowanego parametru.

2. System regulacji oprogramowania jest systemem, który zapewnia zmianę regulowanego parametru zgodnie z wcześniej ustaloną ustawą (w czasie).

W ostatnich latach odgrywa ważną rolę w rozwoju i rozwoju nowoczesnych technologii i cywilizacji. Praktycznie wszystkie aspekty naszego codziennego życia są mniej lub bardziej dotknięte jakimś systemem zarządzania. Wanna do łazienki, lodówka, klimatyzacja, ostry, automatyczny, samochód - wszystko to jest system kontroli. Systemy te są również wykorzystywane w procesie przemysłowym w celu zwiększenia produktywności. Znajdujemy system zarządzania jakością do kontrolowania produktów, systemów broni, systemów transportu, systemów zasilania, technologii kosmicznej, robotyki i wielu innych.

3. System śledzenia - system, który zapewnia zmianę parametru regulowanego w zależności od dowolnej innej wartości.

4. System skrajnej regulacji jest układem, w którym kontroler utrzymuje wartość kontrolowanej zmiennej, która jest optymalna dla zmieniających się warunków.

W celu regulacji reżimu temperatury w elektrycznych systemach grzewczych stosowane są głównie systemy dwóch pierwszych klas.

Automatyczne systemy kontroli temperatury można podzielić na dwie grupy w zależności od rodzaju działania: przerywana i ciągła regulacja.

Zgodnie z cechami funkcjonalnymi, sterowniki automatyczne są podzielone na pięć typów: pozycyjny (przekaźnik), proporcjonalny (statyczny), całkowy (astatyczny), izodromiczny (całka proporcjonalna) i izodromiczny z przewidywaniem iz pierwszą pochodną.

Pozycyjne regulatory to sporadyczne ATS i inne typy regulatorów - do SAR ciągłego działania. Poniżej przedstawiono główne cechy regulatorów pozycyjnych, proporcjonalnych, integralnych i izodromowych, które mają największe zastosowanie w automatycznych systemach kontroli temperatury.

(Fig. 1) składa się z obiektu kontrolnego 1, czujnika temperatury 2, urządzenia programowego lub urządzenia 4 do ustawiania poziomu temperatury, sterownika 5 i elementu uruchamiającego 8. W wielu przypadkach główny wzmacniacz 3 jest umieszczony między czujnikiem a urządzeniem programowym, oraz siłownik - wzmacniacz pomocniczy 6. Dodatkowy czujnik 7 jest stosowany w izodromowych systemach sterowania.

Ryc. 1. Schemat działania automatycznej regulacji temperatury

Sterowniki temperatury pozycyjnej (przekaźnikowej)

Regulatory pozycyjne to takie, w których regulator może zajmować dwie lub trzy określone pozycje. W elektrycznych instalacjach grzewczych stosowane są regulatory dwu- i trójpołożeniowe. Są proste i niezawodne w działaniu.

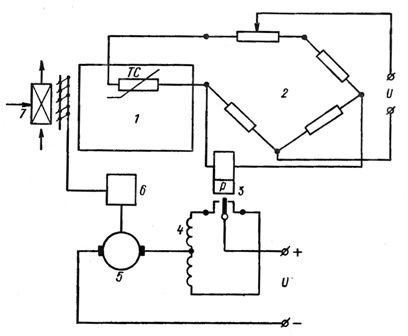

Na rys. 2 przedstawia schemat dwustopniowego sterowania temperaturą powietrza.

Ryc. 2. Schemat ideowy regulacji temperatury powietrza wywiewanego: 1 - obiekt kontrolny, 2 - mostek pomiarowy, 3 - spolaryzowany przekaźnik, 4 - uzwojenia wzbudzenia silnika, 5 - kotwica silnika elektrycznego, 6 - skrzynia biegów, 7 - kalorym.

Aby kontrolować temperaturę w obiekcie kontrolnym, rezystancja termiczna pojazdu jest zawarta w jednym z ramion mostu pomiarowego 2. Wartości rezystancji mostu są tak dobrane, że w danej temperaturze mostek jest zrównoważony, to znaczy napięcie na przekątnej mostu wynosi zero. Gdy temperatura wzrasta, spolaryzowany przekaźnik 3, zawarty w przekątnej mostka pomiarowego, zawiera jedno z zwojów 4 silnika elektrycznego prąd stały, który za pomocą przekładni 6 zamyka zawór powietrza przed grzejnikiem 7. Gdy temperatura spada, zawór powietrza otwiera się całkowicie.

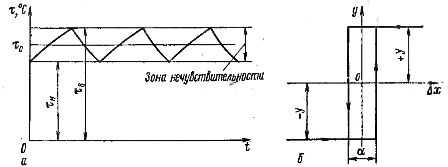

Z regulacją temperatury na dopływie ilość dostarczanego ciepła można ustawić tylko na dwóch poziomach - maksymalnym i minimalnym. Maksymalna ilość ciepła powinna być większa, niż jest to konieczne do utrzymania wymaganej temperatury regulowanej, a minimalna - mniejsza. W tym przypadku temperatura powietrza waha się wokół z góry określonej wartości, czyli tzw tryb oscylacji (Ryc. 3, a).

Linie odpowiadające temperaturom τ n i τ określają dolną i górną granicę strefy martwej. Kiedy temperatura kontrolowanego obiektu, maleje, osiąga wartość τ n, ilość dostarczanego ciepła natychmiast wzrasta, a temperatura obiektu zaczyna wzrastać. Osiągając wartość τ w reduktor redukuje przepływ ciepła, a temperatura spada.

Ryc. 3. Charakterystyka czasowa sterowania dwupołożeniowego (a) i charakterystyka statyczna regulatora włączenia (b).

Tempo wzrostu i spadku temperatury zależy od właściwości obiektu kontrolnego i jego charakterystyki czasowej (krzywa przyspieszenia). Wahania temperatury nie wykraczają poza granice martwej strefy, jeśli zmiany w dostarczaniu ciepła natychmiast powodują zmiany temperatury, to znaczy, jeśli nie ma regulowane opóźnienie obiektu.

Wraz ze spadkiem strefy martwej amplituda wahań temperatury spada do zera przy τ n = τ w. Wymaga to jednak zmiany źródła ciepła z nieskończenie dużą częstotliwością, co jest niezwykle trudne do zrealizowania. We wszystkich rzeczywistych obiektach regulacyjnych występuje opóźnienie. Proces regulacji w nich przebiega w ten sposób.

Gdy temperatura obiektu kontrolnego zostanie obniżona do wartości τ n, doprowadzanie ciepła natychmiast się zmienia, jednak z powodu opóźnienia temperatura w dalszym ciągu maleje przez pewien czas. Następnie wzrasta do wartości τ, przy której następuje natychmiastowe zmniejszenie dostarczanego ciepła. Temperatura nadal rośnie przez jakiś czas, a następnie ze względu na zmniejszone dostarczanie ciepła, temperatura spada i proces powtarza się ponownie.

Na rys. 3, b jest podana charakterystyka statyczna regulatora on-off. Z tego wynika, że efekt regulacyjny na obiekcie może przyjmować tylko dwie wartości: maksymalną i minimalną. W rozpatrywanym przykładzie maksimum odpowiada położeniu, w którym zawór powietrza (patrz rys. 2) jest całkowicie otwarty, minimum - przy zamkniętym zaworze.

Znak działania regulacyjnego jest wyznaczany przez znak odchylenia kontrolowanej zmiennej (temperatury) od jej określonej wartości. Wielkość wpływu regulacji jest stała. Wszystkie regulatory on-off mają strefę histerezy α, która występuje z powodu różnicy prądów działania i zwolnienia przekaźnika elektromagnetycznego.

Przykład zastosowania regulacji temperatury włącz / wyłącz:

Proporcjonalne (statyczne) regulatory temperatury

W przypadkach, w których konieczna jest wysoka dokładność regulacji lub gdy proces samo- drgania jest nie do zaakceptowania, należy zastosować regulatory z procesem ciągłej regulacji. Należą do nich proporcjonalne regulatory (regulatory P)nadaje się do regulacji wielu różnych procesów technologicznych.

W przypadkach, w których wymagana jest wysoka dokładność regulacji lub gdy proces samo- oscylacyjny jest niedopuszczalny, stosuje się regulatory z ciągłym procesem sterowania. Obejmują one proporcjonalne regulatory (regulatory P), odpowiednie do regulowania wielu różnych procesów technologicznych.

W automatycznych układach regulacji z regulatorami P położenie regulatora (y) jest wprost proporcjonalne do wartości regulowanego parametru (x):

y = k1x,

gdzie k1 jest współczynnikiem proporcjonalności (wzmocnienie regulatora).

Ta proporcjonalność ma miejsce, aż regulator osiągnie skrajne położenie (wyłączniki krańcowe).

Prędkość ruchu regulatora jest wprost proporcjonalna do szybkości zmiany nastawianego parametru.

Na rys. 4 przedstawia schemat układu do automatycznego sterowania temperaturą powietrza w pomieszczeniu za pomocą proporcjonalnego sterownika. Temperatura w pomieszczeniu jest mierzona za pomocą termometru oporowego TC zawartego w obwodzie mostka pomiarowego 1.

Ryc. 4. Schemat proporcjonalnej regulacji temperatury powietrza: 1 - mostek pomiarowy, 2 - obiekt kontrolny, 3 - wymiennik ciepła, 4 - silnik skraplacza, 5 - wzmacniacz wrażliwy na fazę.

W danej temperaturze most jest zrównoważony. Jeżeli temperatura kontrolowana odbiega od wartości zadanej w przekątnej mostu, powstaje napięcie niewyważenia, którego wielkość i charakter zależą od wielkości i znaku odchylenia temperatury. To napięcie jest wzmacniane przez wzmacniacz fazowy 5, którego wyjście obejmuje uzwojenie dwufazowego silnika kondensatora 4 siłownik.

Napęd porusza regulatorem, zmieniając przepływ chłodziwa w wymienniku ciepła 3. Równocześnie z przesunięciem regulatora, zmienia się opór jednego z ramion ramienia pomiarowego, powodując zmianę temperatury, w której most jest zrównoważony.

Zatem każde położenie regulatora, ze względu na sztywne sprzężenie zwrotne, odpowiada jego wartości równowagi kontrolowanej temperatury.

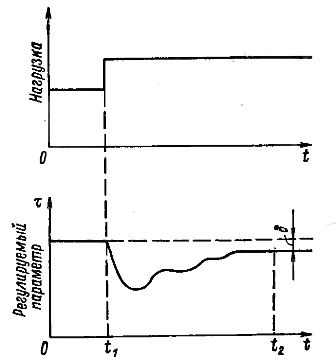

Do charakterystyki proporcjonalnego (statycznego) regulatora resztkowa nieprawidłowość regulacji.

W przypadku nagłego odchylenia obciążenia od zadanej wartości (w czasie t1), regulowany parametr pojawi się po pewnym czasie (czas t2) do nowej wartości ustalonej (rys. 4). Jest to jednak możliwe tylko z nowym położeniem regulatora, to znaczy z nową wartością regulowanego parametru, która różni się od wartości określonej przez wartość δ.

Ryc. 5. Charakterystyka czasowa regulacji proporcjonalnej

Brak regulatorów proporcjonalnych polega na tym, że każda wartość parametru odpowiada tylko jednej określonej pozycji regulatora. Aby utrzymać daną wartość parametru (temperatury) przy zmianie obciążenia (zużycie ciepła), regulator musi przyjąć inną pozycję odpowiadającą nowej wartości obciążenia. W regulatorze proporcjonalnym tak się nie dzieje, co powoduje rezydualne odchylenie kontrolowanego parametru.

Zintegrowany (regulatory statyczne)

Integralny (astatyczny)są to regulatory, w których, gdy parametr odchyla się od wartości zadanej, regulator porusza się mniej więcej wolniej i cały czas w jednym kierunku (w skoku roboczym), aż parametr ponownie zaakceptuje wartość zadaną. Kierunek organu regulacyjnego zmienia się tylko wtedy, gdy parametr przechodzi przez określoną wartość.

W integralnych regulatorach działania elektrycznego strefa martwa jest zwykle sztucznie tworzona, w której zmiana parametru nie powoduje ruchów regulatora.

Szybkość ruchu regulatora w zintegrowanym regulatorze może być stała i zmienna. Cechą integralnego regulatora jest brak proporcjonalnej zależności między wartościami ustalonymi parametru regulowanego a położeniem regulatora.

Na rys. 6 jest schematycznym schematem automatycznego układu regulacji temperatury z wykorzystaniem integralnego sterownika. W tym przypadku, w odróżnieniu od schematu proporcjonalnej regulacji temperatury (patrz rys. 4), nie ma sztywnego sprzężenia zwrotnego.

Ryc. 6. Schemat zintegrowanej kontroli temperatury powietrza

W zintegrowanym sterowniku prędkość regulatora jest wprost proporcjonalna do odchylenia kontrolowanego parametru.

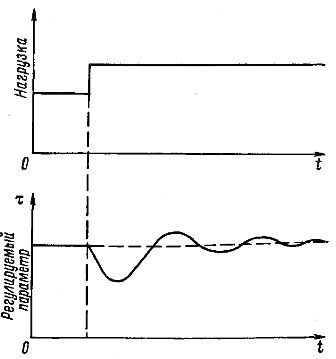

Proces zintegrowanej kontroli temperatury z nagłą zmianą obciążenia (zużycie ciepła) przedstawiono na rys. 7 przy użyciu charakterystyki czasowej. Jak widać na wykresie, parametr nastawny z wbudowaną regulacją powoli powraca do podanej wartości.

Ryc. 7. Charakterystyki czasowe integralnej kontroli

Regulatory obrotowe (proporcjonalne integralne)

Regulacja izodromowa Ma właściwości regulacji zarówno proporcjonalnej, jak i całkowej. Prędkość ruchu regulatora zależy od wielkości i prędkości odchylenia kontrolowanego parametru.

Gdy nastawiony parametr odbiega od wartości zadanej, regulacja odbywa się w następujący sposób. Na początku regulator porusza się w zależności od odchylenia kontrolowanego parametru, to znaczy od regulacji proporcjonalnej. Następnie regulator wykonuje dodatkowy ruch, który jest niezbędny do wyeliminowania resztkowej nierówności (integralna regulacja).

System izodromiczny do regulacji temperatury powietrza (rys. 8) można uzyskać zastępując sztywne sprzężenie zwrotne w proporcjonalnym obwodzie sterującym (patrz rys. 5) za pomocą elastycznego sprzężenia zwrotnego (od regulatora do silnika rezystancyjnego). Sprzężenie zwrotne w układzie isodromicznym odbywa się za pomocą potencjometru i jest wprowadzane do układu sterowania poprzez obwód zawierający rezystancję R i pojemność C.

Podczas stanów nieustalonych sygnał sprzężenia zwrotnego wraz z sygnałem odchylenia parametrów działa na kolejne elementy układu (wzmacniacz, silnik elektryczny). Przy ustalonym narządzie regulującym, w jakimkolwiek położeniu, gdy kondensator C jest naładowany, sygnał sprzężenia zwrotnego zanika (w stanie ustalonym wynosi zero).

Ryc. 8. Schemat regulacji temperatury izodromowej powietrza

W przypadku regulacji izodromowej charakterystyczne jest, że nierównomierność regulacji (błąd względny) zmniejsza się wraz ze wzrostem czasu, zbliżając się do zera. W takim przypadku sprzężenie zwrotne nie spowoduje resztkowych odchyleń kontrolowanej zmiennej.

Tak więc regulacja izodromiczna prowadzi do znacznie lepszych wyników niż proporcjonalne lub integralne (nie wspominając o regulacji pozycyjnej). Regulacja proporcjonalna w związku z występowaniem sztywnego sprzężenia zwrotnego następuje prawie natychmiast, a izodromiczna jest opóźniona.

Oprogramowanie do automatycznej kontroli temperatury

W celu wdrożenia sterowania oprogramowaniem, należy stale wpływać na ustawienie (wartość zadaną) regulatora, aby regulowana wartość zmieniała się zgodnie z wcześniej ustalonym prawem. W tym celu jednostka ustawiania sterownika jest dostarczana z elementem programu. To urządzenie służy do ustalenia prawa zmiany określonej wartości.

W przypadku ogrzewania elektrycznego siłownik SAR może wpływać na włączanie lub wyłączanie sekcji elektrycznych elementów grzejnych, zmieniając w ten sposób temperaturę ogrzewanej instalacji zgodnie z danym programem. Oprogramowanie kontroli temperatury i wilgotności jest szeroko stosowane w sztucznych instalacjach klimatycznych.

Głównym zadaniem systemów regulacji jest stabilizacja parametrów procesu na danym poziomie, gdy zostaną wystawione na działanie zewnętrznych zakłóceń działających na obiekt sterujący. Odbywa się to za pomocą automatycznego systemu stabilizacji. Kolejnym równie ważnym zadaniem jest dostarczenie oprogramowania do przejścia na nowe tryby działania. Rozwiązanie tego problemu odbywa się za pomocą tego samego systemu stabilizacji, którego zadanie różni się od wzorca programu.

Schemat blokowy układu pojedynczej pętli obiektu kontrolnego AP przedstawiono na rysunku 1. Jego główne elementy to: ARR - automatyczny regulator, UM - wzmacniacz mocy, MI - siłownik, PO - regulowany korpus, SOU - sam obiekt kontrolny, D - czujnik, NP - konwerter normalizujący, ZD - jednostka nastawcza, ES - element porównania.

Zmienne: Y3 - sygnał główny, e - błąd regulacji, UP - sygnał wyjściowy regulatora, U y - napięcie sterujące, h - ruch regulatora, Q r - zużycie substancji lub energii, F - zakłócenie, T - parametr regulowany, Y OS - sygnał sprzężenia zwrotnego (napięcie wyjściowe lub prąd przekształtnika).

Konwerter normalizujący wykonuje następujące funkcje:

Dla celów projektowych schemat początkowy jest uproszczony do schematu pokazanego na rysunku 2, gdzie AP jest regulatorem, OU jest obiektem kontrolnym.

Wybór kanału kontrolnego

Jeden i ten sam parametr wyjściowy obiektu może być sterowany przez różne kanały wejściowe.

Wybierając pożądany kanał kontrolny w oparciu o następujące kwestie:

Kluczowe wskaźniki jakości regulacyjnej

Do systemy automatyczne wymagania regulacyjne nakładane są nie tylko na stabilność procesów regulacyjnych w całym zakresie obciążeń obiektu, ale również na zapewnienie określonych wskaźników jakości procesu automatycznej regulacji.

Dynamiczny współczynnik regulacji R d, wyznaczany ze wzoru

gdzie znaczenie ilości Y 0 i Y 1 jest jasne z Rys.3.

Wartość Rd opisuje stopień wpływu regulatora na proces, to znaczy stopień redukcji odchyleń dynamicznych w układzie zi bez regulatora.

Wielkość przekroczenia zależy od rodzaju przetwarzanego sygnału. Podczas opracowywania efektu schodkowego na sygnale referencyjnym wartość przekroczenia określona jest przez formułę

gdzie wartości X m i X y są pokazane na Rys.4.

Podczas opracowywania zakłócającego efektu, wielkość przekroczenia określana jest na podstawie stosunku

gdzie wartości X m i X y są pokazane na Rys.5

.

Czas regulacji - jest to czas, w którym regulowana wartość w procesie przejściowym zaczyna różnić się od wartości ustalonej o mniej niż z góry określoną wartość b, gdzie b jest dokładnością regulacji. Ustawienia regulatora są wybierane w celu zapewnienia minimalnej możliwej wartości całkowitego czasu regulacji lub minimalnej wartości pierwszej półfali procesu przejściowego.

W niektórych systemach AR obserwuje się błąd, który nie znika po długim czasie błąd regulacji statycznej -e sec

W regulatorach z integralnym komponentem, błędy w stanie ustalonym są teoretycznie zerowe, ale praktycznie nieistotne błędy mogą istnieć ze względu na obecność martwych stref w elementach systemu.

Wskaźnik oscylacji M charakteryzuje wartość maksymalnego modułu funkcji przenoszenia częstotliwości systemu zamkniętego (przy częstotliwości rezonansowej), a tym samym charakteryzuje oscylacyjne właściwości układu. Wskaźnik oscylacji przedstawiono graficznie na wykresie na ryc.

Tradycyjnie uważa się, że wartość M = 1,5 £ 1,6 jest optymalna dla systemów przemysłowych, ponieważ w tym przypadku s jest zapewnione w zakresie od 20 do 40%. Wraz ze wzrostem M zwiększa się oscylacja w systemie.

W niektórych przypadkach znormalizowana szerokość pasma systemu to w p, co odpowiada poziomowi wzmocnienia w systemie zamkniętym wynoszącym 0,05. Im większa szerokość pasma, tym większa prędkość zamkniętego systemu. Jednak zwiększa to czułość systemu na szum w kanale pomiarowym i zwiększa wariancję błędu sterowania.

Podczas regulacji regulatorów można uzyskać wystarczająco dużą liczbę przebiegów przejściowych, które spełniają określone wymagania. W związku z tym istnieje pewna niepewność w wyborze konkretnych wartości ustawień sterownika. W celu wyeliminowania tej niepewności i ułatwienia obliczania ustawień wprowadzono pojęcie optymalnych typowych procesów regulacyjnych.

Istnieją trzy typowe procesy:

gdzie e jest błędem regulacji.

Zalety tego procesu to wysoka prędkość (pierwsza półfala) z dość znaczną oscylacją. Ponadto optymalizację tego kryterium zgodnie z ustawieniami regulatora można przeprowadzić analitycznie, numerycznie lub modelując (na AVM).

Typowy schemat blokowy regulatora

Automatyczny regulator (rys. 10) składa się z: ładowarki - sterownika, SU - urządzenia porównawczego, VGA - urządzenia konwersji wzmacniacza, BN - bloku ustawień.

Sterownik musi wytworzyć bardzo stabilny sygnał odniesienia (ustawienie sterownika) lub zmodyfikować go zgodnie z określonym programem. Urządzenie porównujące pozwala porównać sygnał referencyjny z sygnałem sprzężenia zwrotnego i tym samym wygenerować wartość błędu sterowania e p. Wzmacniacz-urządzenie konwertujące składa się z bloku do generowania algorytmu regulacji, bloku do strojenia parametrów tego algorytmu i wzmacniacza mocy.

Klasyfikacja regulatorów

Automatyczne regulatory są klasyfikowane według przeznaczenia, zasady działania, cech konstrukcyjnych, rodzaju użytej energii, natury zmian w zakresie wpływu regulacji, itp.

Zasada działania dzieli się na regulatorów działań bezpośrednich i pośrednich. Regulatory bezpośredniego działania nie wykorzystują energii zewnętrznej do procesów kontrolnych, ale wykorzystują energię samego obiektu kontrolnego (medium kontrolowane). Przykładami takich regulatorów są regulatory ciśnienia. In automatyczne sterowanie pośrednie działanie dla jego działania wymaga zewnętrznego źródła energii.

Z natury regulatorów działania są podzielone na ciągłe i dyskretne. Z kolei dyskretne regulatory są podzielone na przekaźniki, cyfrowe i impulsowe.

Ze względu na rodzaj stosowanej energii są one podzielone na elektroniczne, pneumatyczne, hydrauliczne, mechaniczne i kombinowane. Wybór regulatora według rodzaju stosowanej energii zależy od charakteru przedmiotu regulacji i cech automatu.

Zgodnie z prawem regulacyjnym są one podzielone na dwu i trzypozycyjne organy regulacyjne, typowe regulatory (regulatory całkujące, proporcjonalne, proporcjonalno-różnicowe, proporcjonalne-całkujące i proporcjonalne-całkowe-skracane - w skrócie I, P, PD, PI i regulatory PID), regulatory o zmiennej strukturze, adaptacyjne (samoregulujące) i optymalne regulatory. Regulatory on-off są szeroko stosowane ze względu na ich prostotę i niski koszt.

Jeśli chodzi o rodzaj wykonywanych funkcji, regulatory są podzielone na automatyczne regulatory stabilizujące, oprogramowanie, regulatory korekcyjne, korelatory parametrów i inne.

Wybór typu regulatora

Zadaniem projektanta jest wybór tego rodzaju regulatora, który przy minimalnym koszcie i maksymalnej niezawodności zapewniłby określoną jakość regulacji.

Aby wybrać typ regulatora i określić jego ustawienia, musisz wiedzieć:

Wybór rodzaju regulatora zwykle rozpoczyna się od najprostszych regulatorów dwukierunkowych i może kończyć się samoregulującymi regulatorami mikroprocesorowymi.

Rozważ wskaźniki jakości seryjnych regulatorów. Jako seryjne proponowane są ciągłe regulatory, które implementują prawa sterowania AND, P, PI i PID.

Teoretycznie, wraz z komplikacją prawa regulacyjnego, poprawia się jakość systemu. Wiadomo, że na dynamikę regulacji największy wpływ ma wielkość stosunku opóźnienia do stałej czasowej obiektu, c. Wydajność kompensacji zaburzenia stopnia przez regulator może być dość dokładnie scharakteryzowana przez wielkość dynamicznego współczynnika sterującego Rd, a prędkość reakcji przez wielkość czasu sterowania. Teoretycznie w układzie z opóźnieniem minimalny czas regulacji wynosi t pvin = 2 /.

Minimalny możliwy czas kontroli dla różnych typów regulatorów z ich optymalnym ustawieniem określa tabela 1.

Tabela 1

Kierując się tabelą, można argumentować, że maksymalna wydajność jest zapewniona przez prawo kontroli P. Jednakże, jeżeli zysk KP kontrolera P jest mały (najczęściej obserwuje się go w systemach z opóźnieniem), wówczas taki kontroler nie zapewnia wysokiej dokładności sterowania, ponieważ w tym przypadku jest on duży statyczna wartość błędu. Jeśli KP ma wartość 10 lub więcej, wówczas P-kontroler jest akceptowalny, a jeśli KP<10 то требуется введение в закон управления интегральной составляющей.

Najczęstszą praktyką jest kontroler PI, który ma następujące zalety:

W przypadku najbardziej krytycznych obwodów możemy zalecić użycie regulatora PID, który zapewnia najwyższą prędkość w systemie. Należy jednak pamiętać, że warunek ten jest spełniony tylko z jego optymalnymi ustawieniami (konfigurowane są trzy parametry). Wraz ze wzrostem opóźnienia w systemie, przesunięcia fazy ujemnej gwałtownie wzrastają, co zmniejsza działanie składnika różnicowego regulatora. Dlatego jakość sterownika PID dla systemów z dużymi opóźnieniami jest porównywalna z jakością regulatora PI. Ponadto obecność szumu w kanale pomiarowym w systemie z regulatorem PID prowadzi do znacznych losowych wahań sygnału sterującego sterownika, co zwiększa wariancję błędu sterowania. W związku z tym regulator PID powinien zostać wybrany dla systemów sterowania o stosunkowo niskim poziomie szumów i wartości opóźnienia w obiekcie kontrolnym. Przykładami takich systemów są systemy kontroli temperatury.

Wybierając rodzaj regulatora, zaleca się skupić się na wartości stosunku opóźnienia do stałej czasowej w obiekcie t / T. Jeśli t / t< 0,2, то можно выбрать релейный, непрерывный или цифровой регуляторы. Если 0,2 < t /T< 1, то должен быть выбран непрерывный или цифровой, ПИ или ПИД-регулятор. Если t /T >1, następnie wybiera się specjalny cyfrowy kontroler z predyktorem, który kompensuje opóźnienie w pętli sterowania. Jednak zaleca się stosowanie tego regulatora przy mniejszych współczynnikach t / T.

Formuła metody określania ustawień kontrolera

Metoda służy do szybkiego przybliżenia wartości ustawień regulatora dla trzech typów optymalnych typowych procesów sterowania.

Metoda ma zastosowanie zarówno do obiektów statycznych z samopoziomowaniem (tabela 2), jak i obiektów bez samopoziomowania (tabela 3).

Uwaga: T, t, K oy - stała czasowa, opóźnienie i wzmocnienie obiektu.

W tych formułach zakłada się, że skonfigurowany jest regulator z ustawieniami zależnymi, którego funkcja przesyłania ma postać:

gdzie: K p jest zyskiem regulatora; Czas T-izodromu (stała integracja regulatora); T d jest czasem wiodącym (stała różnicowania).

Obliczanie ustawień charakterystyki częstotliwościowej obiektu

Istnieje specjalne urządzenie do eksperymentalnego wyznaczania charakterystyki fazy amplitudowej (AFC) obiektu kontrolnego: Ta charakterystyka może być wykorzystana do obliczenia ustawień regulatora PI, gdzie głównym kryterium jest zapewnienie określonych zapasów stabilności w systemie.

Rezerwy stabilności są dogodnie scharakteryzowane przez wskaźnik oscylacji układu M, którego wartość w układzie z regulatorem PI pokrywa się z maksymalną charakterystyką amplitudowo-częstotliwościową układu zamkniętego. Aby to maksimum nie przekroczyło danej wartości, AFC systemu o otwartej pętli nie powinno wchodzić w okrąg z centrum P 0 i promieniem R, gdzie

Można udowodnić, że ustawienia, które są optymalne w odniesieniu do minimum błędu regulacji średniokwadratowej, będą tymi, dla których układ o wskaźniku drgań MЈ M1 ma największy współczynnik dla integralnego składnika, co odpowiada warunkowi K p / T i\u003e min.

W związku z tym obliczenie optymalnych ustawień składa się z dwóch etapów:

Obliczanie ustawień charakterystyki częstotliwościowej obiektu. Metoda obliczania ustawień sterownika PI dla obiektu

Eksperymentalne metody konfiguracji regulatora

W przypadku znacznej liczby przemysłowych obiektów kontrolnych nie ma wystarczająco dokładnych modeli matematycznych opisujących ich statyczne i dynamiczne charakterystyki. Jednocześnie przeprowadzanie eksperymentów mających na celu usunięcie tych cech jest bardzo kosztowne i czasochłonne.

Eksperymentalne regulatory regulacji nie wymagają znajomości modelu matematycznego obiektu. Zakłada się jednak, że system jest zamontowany i można go uruchomić, a także można zmienić ustawienia regulatora. W ten sposób można przeprowadzić pewne eksperymenty dotyczące analizy wpływu zmiany ustawień na dynamikę systemu. Gwarantuje to ostatecznie uzyskanie dobrych ustawień dla tego systemu regulacyjnego.

Istnieją dwie metody strojenia - metoda niewywołanych oscylacji i metoda tłumionych oscylacji.

Metoda niepełnej oscylacji

W systemie operacyjnym integralne i różnicowe komponenty regulatora są wyłączone (T i = Ґ, T d = 0), to znaczy, że system przekłada się na prawo regulacji P.

Poprzez sukcesywne zwiększanie K p przy równoczesnym podawaniu małego sygnału referencyjnego podobnego do skoku uzyskuje się ciągłe oscylacje z okresem T kp w układzie. Odpowiada to usunięciu układu do granicy stabilności oscylacyjnej. Gdy zachodzi ten tryb pracy, rejestrowane są wartości przyrostu krytycznego regulatora Kkp oraz okres krytycznych oscylacji w układzie T kp. Z pojawieniem się krytycznych oscylacji nie ma zmienna systemowa nie powinny iść do poziomu ograniczenia.

Wartości T kp i K kp są używane do obliczenia ustawień kontrolera:

Ustawienia regulatora mogą być obliczane przez krytyczną częstotliwość samego obiektu kontrolnego. obiekt kontrolny.

Podczas usuwania zamkniętego układu do granicy stabilności oscylacyjnej, amplituda drgań może przekroczyć dopuszczalną wartość, co z kolei doprowadzi do sytuacji awaryjnej w obiekcie lub do uwolnienia wadliwych produktów. Dlatego nie wszystkie systemy sterowania obiektami przemysłowymi mogą być wyświetlane w krytycznym trybie działania.

Metoda oscylacji tłumionej

Zastosowanie tej metody pozwala skonfigurować regulatory bez usuwania systemu w krytycznych warunkach roboczych. Podobnie jak w poprzedniej metodzie, dla systemu z pętlą zamkniętą z regulatorem P, poprzez sukcesywne zwiększanie KP, przejściowy proces dla impulsu prostokątnego jest osiągany przez sygnał odniesienia lub zaburzenie ze współczynnikiem tłumienia D = 1/4. Ponadto określa się okres tych wahań Tk i wartości stałych całkowania i różnicowania regulatorów Ti, Td.

Po zainstalowaniu obliczonych wartości T i T d na regulatorze, konieczne jest eksperymentalne wyjaśnienie wartości K P, aby uzyskać zmniejszenie tłumienia D = 1/4. W tym celu dokonuje się dodatkowej korekty K P dla wybranego prawa regulacji, co zwykle prowadzi do zmniejszenia K P o 20-30%. Większość przemysłowych systemów sterowania uważa się za dostrojone jakościowo, jeżeli ich współczynnik tłumienia D wynosi 1/4 lub 1/5.

Regulacja w obecności hałasu

Obecność składowych zakłóceń o wysokiej częstotliwości w sygnale pomiarowym prowadzi do losowych wahań siłownika systemu, co zwiększa wariancję błędu sterowania i zmniejsza dokładność sterowania. W niektórych przypadkach silne elementy szumu mogą doprowadzić system do niestabilnego trybu pracy (niestabilność stochastyczna).

W systemach przemysłowych często występują odczyty w obwodach pomiarowych związanych z częstotliwością sieci zasilającej. W związku z tym ważnym zadaniem jest prawidłowe filtrowanie sygnału pomiarowego, a także wybór pożądanego algorytmu i parametrów sterownika. Aby to zrobić, użyj filtrów dolnoprzepustowych wysokiego rzędu (5-7), które mają duże nachylenie nachylenia. Czasami są osadzone w normalizujących konwerterach.

Zatem głównym zadaniem regulatora jest kompensowanie zakłóceń o niskiej częstotliwości. Jednocześnie w celu uzyskania minimalnej wariancji błędu regulacji należy odfiltrować zakłócenia o wysokiej częstotliwości. Jednak w ogólnym przypadku zadanie to jest sprzeczne, ponieważ widmo zakłóceń i szumów może nakładać się na siebie. Ta sprzeczność rozwiązana jest za pomocą teorii optymalnej kontroli stochastycznej, która pozwala osiągnąć dobrą prędkość w systemie z najniższą możliwą wariancją błędu sterowania. Aby ograniczyć wpływ zakłóceń w sytuacjach praktycznych, stosowane są dwie metody oparte na:

Metody dostrajania podwójnie połączonych systemów sterowania

Około 15% całkowitej liczby systemów regulacyjnych to podwójnie powiązane systemy regulacyjne (ryc. 11). W takich systemach, nawet przy stabilnej autonomicznej pracy dwóch regulatorów, cały system może stać się niestabilny z powodu działania sprzężenia poprzecznego w obiekcie kontrolnym.

Obiekt kontrolny w systemie podwójnie połączonym jest reprezentowany w formie P-kanonicznej. Wygoda takiej prezentacji polega na tym, że poprzez aktywny eksperyment możliwe jest określenie wszystkich funkcji transferu za pośrednictwem odpowiednich kanałów. Sygnały pośrednie x 1, x 2, x 3, x 4 są zwykle niedostępne do pomiaru, dlatego sterowanie odbywa się za pomocą wektora wyjściowego Y:

W praktyce dość duża liczba systemów jest podwójnie połączona. W celu obiektywnej regulacji regulatorów systemów dwuprzewodowych tworzy się kryterium jakościowe formy:

gdzie y 1 i y 2 są współczynnikami wagowymi (dokładnymi), J1 i J2 są kryteriami jakości pierwszego i drugiego obwodu.

Poprzez redystrybucję współczynników wagowych y 1 i y 2 można wyróżnić ważniejszy obwód, którego jakość procesów kontrolnych powinna być wyższa. Na przykład, jeśli pierwszy obwód musi zapewniać wyższą dokładność, wówczas y 1 musi zostać zwiększony.

Zadaniem regulacji regulatora jest podanie minimalnej wartości J 0 układu dla danego y 1 i y 2, gdzie

Rozważ różne metody dostrajania regulatorów w systemach podwójnie połączonych.

Metoda dostrajania offline regulatorów

W takim przypadku regulacja regulatorów P 1 i P 2 odbywa się sekwencyjnie, bez uwzględnienia wzajemnego oddziaływania konturów. Procedura konfiguracji wygląda następująco:

Metoda iteracyjnej regulacji regulatorów

Ta metoda jest podobna do poprzedniej, ale w tym przypadku przeprowadza się wielokrotną regulację regulatorów P1 i P2 (regulacja sekwencyjna) w celu zapewnienia minimalnej wartości kryterium jakości J 0 całego układu.

Należy pamiętać, że tylko metoda iteracyjnej regulacji regulatorów zapewnia wysoką jakość działania podwójnie połączonego systemu sprzedaży w obecności silnych powiązań krzyżowych. Wyjaśnia to fakt, że optymalizacja kryterium jakości systemu J0 ma miejsce, gdy P1 i P2 są włączone.

Metoda ta jest często stosowana w modelowaniu analogowym i cyfrowym systemów podwójnie połączonych, ponieważ w warunkach rzeczywistych jest bardzo pracochłonna.

Metoda analitycznego projektowania regulatorów

Ta metoda pozwala na syntezę wielowymiarowego kontrolera, który uwzględnia w swojej strukturze relację zmiennych w obiekcie kontrolnym. Syntezę przeprowadza się za pomocą metod teorii optymalnej lub modalnej kontroli przy opisywaniu obiektu w przestrzeni stanów.

Schemat blokowy optymalnego regulatora stanu zawierającego urządzenie obserwacyjne pokazano na fig. 12. Schemat zawiera następujące elementy: H - obserwator, OU - obiekt kontrolny, MOA - moduł obiektu kontrolnego, OPC - optymalny regulator stanu, E H - błąd obserwacji, X M - wektor stanu modelu, X ass - wektor zadania, U - wektor wejściowy OU, wektor wyjściowy Y-OU, Y M - wektor wyjściowy modelu.

Optymalny regulator stanu, będący najdoskonalszym typem regulatora, wymaga pomiaru wszystkich składników wektora stanu obiektu. Aby uzyskać ich oszacowania (x), stosuje się dynamiczny model obiektowy (cyfrowy lub analogowy), połączony równolegle z pierwotną jednostką organizacyjną. Aby zapewnić równość ruchu w rzeczywistym obiekcie i modelu, stosuje się obserwatora, który porównując ruchy wektorów Y i Y M, zapewnia ich równość (E H\u003e 0). Parametry regulatora stanu są obliczane za pomocą metod analitycznego projektowania regulatorów poprzez minimalizowanie kryterium całkowitej kwadratowej jakości

![]()

gdzie Q i R są matrycami karnymi (wagami) dla składników wektora stanu i wektora kontrolnego.

Publikacja została oparta na wykładzie prowadzonym przez profesora V. Mazurova w bankomacie Uniwersytetu Państwowego Tula.