Hace aproximadamente un año y medio, ya tenía el uso de un convertidor DC-DC de bajo voltaje de la familia ZXY60xxS.

La fuente de alimentación es saludable y funciona absolutamente bien. Pero la experiencia operativa demostró que quiero algo más. En este sentido, hace aproximadamente un año decidí diseñar un suministro de energía más óptimo (al menos para mí).

En general, cualquiera que se pregunte qué es lo que nakolhozil al final, pregunto debajo del gato.

Atención, gran tráfico, muchas fotos.

Para comenzar, diré que en esta revisión a menudo me referiré a una serie de varias revisiones hace un año y medio, donde revisé una versión menos poderosa de esta placa, su aplicación y módulos y componentes adicionales que luego se usaron.

Además, esta tarifa se agregó al surtido de la tienda a mi solicitud. Es decir La idea de esta revisión fue mucho antes del orden de este foro y más aún antes de su recepción.

La experiencia operativa de la versión anterior de la placa mostró una gran facilidad de uso, un rendimiento relativamente bueno, un amplio rango de ajuste de voltaje de salida, pero una corriente de salida muy pequeña.

Sí, la potencia de salida máxima de la PSU fue de 300 vatios, esto es bastante normal, por lo general, las fuentes de alimentación de bajo costo tienen una potencia de 150-200 vatios.

Pero la corriente máxima se limitó a cinco amperios, y más precisamente a 5.2 amperios.

A menudo tengo que ocuparme de la reparación de todas las fuentes de alimentación, así como de los inversores elevadores de automóviles. Y si bien es necesario poder ajustar el voltaje de estos inversores para solucionar problemas.

Y como la corriente de salida es de solo 5,2 amperios, resulta que con un voltaje de 14 voltios puedo obtener solo 73 vatios. Es poco, muy poco.

En el momento de solicitar el tablero anterior, no conocía sus características de trabajo, pero en el proceso resultó que el tablero tiene una característica muy conveniente.

Una característica especial es la capacidad de establecer la potencia de salida máxima.

Por ejemplo, necesito una gran corriente a bajo voltaje, pero esto no significa en absoluto que necesito la misma corriente al máximo voltaje. Decidí que a un voltaje de 60 voltios, 5-10 amperios serían suficientes para mí.

En realidad, esta fue la idea que me vino a la mente hace un año.

Esta fuente de alimentación permite a una potencia de salida máxima de 700 vatios obtener más de 300 vatios a un voltaje de 14 voltios, y esto es mucho más que 73 en la versión anterior, además, le permite obtener más de 600 vatios a un voltaje de 28 voltios (24 voltios inversores).

Entonces, algo que me adelanté fuertemente, probablemente es hora de ir a la revisión, y el resto ya está en proceso de decirlo.

El convertidor se suministra en una caja de cartón bastante grande.

En el interior, todo se desplaza cuidadosamente con una burbuja, en la parte superior hay un convertidor ttl USB-RS232, que ni siquiera esperaba.

Y aquí está el convertidor. No diría que para el poder declarado es grande, sino todo lo contrario.

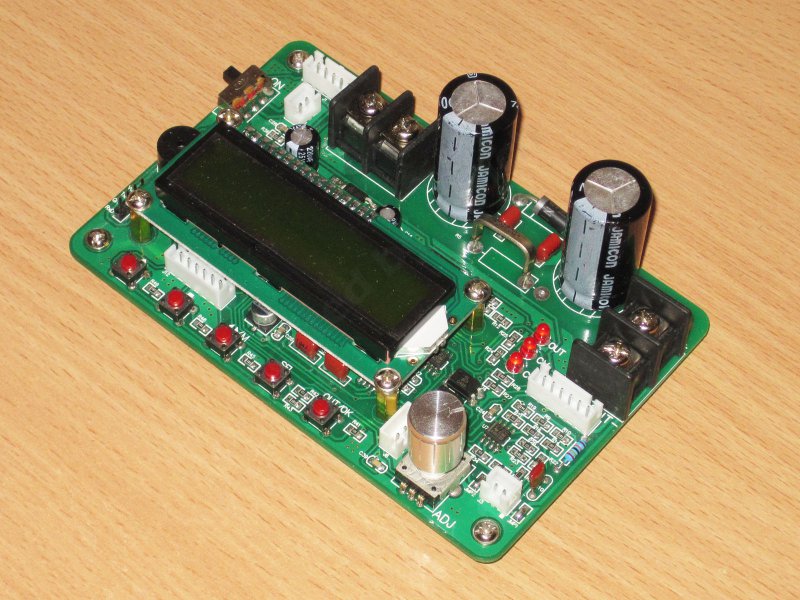

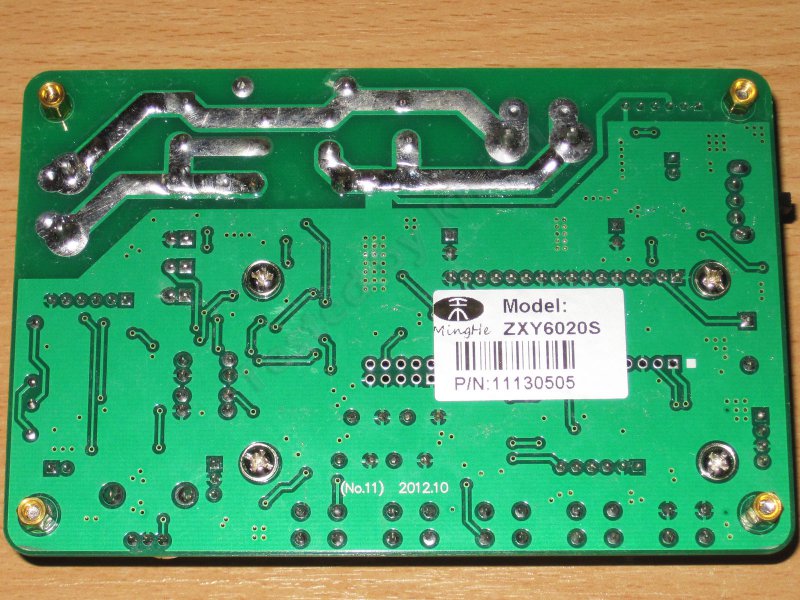

A diferencia de la versión anterior de la ZXY6005, esta consta de dos placas, sin embargo, el diseño de la versión intermedia de la ZXY6010 es exactamente el mismo.

La unidad de potencia se ensambla en una placa, la segunda es control, indicación y medición de corriente.

Las especificaciones indicadas del convertidor.

De hecho, la tensión de salida máxima es de 62 voltios y la corriente es de 22 amperios, lo que da más de 1300 vatios.

El diseño está muy bien pensado, las placas están conectadas a través de dos líneas, potencia y control. Las tablas se pueden desconectar fácilmente unas de otras, esto es realmente conveniente.

Primero, te mostraré lo que es el tablero de control.

Básicamente, es muy similar al tablero ZXY6005, incluso diría que es más que simplemente similar.

El nodo del procesador, el circuito analógico, el control y la indicación son completamente idénticos, con la excepción de algunos puntos menores y, por supuesto, las clasificaciones en el circuito de medición actual son ligeramente diferentes.

La principal diferencia es que casi toda la sección de potencia y el conjunto del regulador de voltaje previo, que proporciona 12 voltios, se transportaron con una carga separada.

Condensadores Jamicon agradablemente complacidos. No quiere decir que difieran en algunas características sobresalientes, pero son bastante confiables, mucho mejores que las opciones sin nombre.

La unidad de control, los botones y el codificador son completamente idénticos al modelo más joven de la placa.

Los bloques de terminales realmente se hicieron "más gordos", pero esto es comprensible, la corriente de hasta 22 Amperios impone sus propios requisitos a los componentes.

En la parte posterior de la placa está vacío, en general, no hay componentes, solo los conductores de la placa de circuito impreso y eso es todo.

Dado que las tablas están diseñadas para ser instaladas una encima de la otra, las dimensiones de ambas tablas son las mismas y ascienden a 130x85 mm.

Los botones de control están ubicados en la parte inferior del tablero, las funciones son las mismas para todos los tableros.

1, 2 - aumentar / disminuir, así como la elección del modo de visualización.

3 - seleccione una celda de memoria o mueva el cursor cuando ajuste los parámetros

4 - elección del parámetro ajustable

5 - encender / apagar la fuente de alimentación a la salida de la placa, así como la confirmación de la elección de los parámetros.

Así como en la versión anterior hay dos momentos incómodos:

1. Los botones ± son inusuales para mí, aumentando a la izquierda y disminuyendo a la derecha.

2. botones para conectarse a la entrada del ADC, pero se selecciona un rango muy pequeño de cambios de voltaje al presionar los botones, así que no se olvide de la presencia del modo de calibración del teclado.

Calibración: apague la alimentación, presione el botón OK, encienda la alimentación, cuando se muestre el valor de calibración, luego suelte el botón.

A la derecha del teclado está el codificador, que esencialmente duplica los botones ±, excepto la opción de modo de operación.

A la izquierda hay un conector para conectar a una computadora, una opción bastante útil.

Parte de los componentes está oculta debajo de la pantalla, que se puede quitar después de desatornillar los cuatro tornillos.

Dado que el convertidor es bastante complejo, y la instalación es unilateral, el diseño es denso.

Inmediatamente llama la atención la presencia de un gran número de conectores.

En la parte superior izquierda hay un conector para conectar la placa al módulo de alimentación, debajo hay un interruptor de alimentación duplicado.

En la parte inferior izquierda hay conectores para conectar a una computadora y para un teclado externo.

En la parte inferior derecha hay dos conectores pequeños, tres clavijas para conectar un codificador externo, dos clavijas para conectar la realimentación de voltaje.

Conector superior derecho para conectar los LED que indican el modo de operación.

1. Esta placa utiliza un microcontrolador STM8S105K6T6C, el más joven era STM8S105K4T6C

2. El microcontrolador es alimentado por el estabilizador lineal AMS1117 con un voltaje de salida de 3.3 voltios.

3. La parte analógica se hace idéntica a la placa anterior, pero se utilizan otros amplificadores operacionales. La última vez fue la unidad organizativa de Microchip, ahora los instrumentos de precisión de Texas Instruments están instalados.

4. En lugar de controlar el controlador PWM, XL1509 se instala más potente.

Este controlador controla un potente transistor montado en la placa de alimentación.

La frecuencia de 150 kHz.

5. En la placa hay tres LED que indican el modo de operación.

Tensión de salida aplicada.

BP opera en modo limitador de voltaje

BP opera en modo de limitación de corriente.

6. Todo se alimenta de un regulador lineal de 5 voltios (los amplificadores operacionales se aplican con una potencia de 5 voltios).

En general, se debe tener en cuenta que el dispositivo es completamente funcional "listo para usar", es decir, El tablero contiene todos los controles y pantallas necesarios.

Además de la electrónica "fina", la placa de control contiene condensadores del filtro de la fuente de alimentación de salida y la derivación de medición de corriente.

Los condensadores tienen una capacidad de 2200 uF y están diseñados para voltajes de hasta 63 voltios.

El voltaje se elige justo al lado, con un voltaje de salida de 62 voltios, es un poco inseguro instalar condensadores de 63 voltios.

También en la foto puede ver bloques de terminales grandes para conectar los cables de alimentación, los bloques de terminales son buenos, no hay comentarios.

A juzgar por la designación y mis estimaciones, la derivación tiene una resistencia de solo 2,5 mΩ.

No estaba seguro sobre el etiquetado, o más bien en el orden de los números, porque gasté un pequeño cálculo en calefacción.

A 2,5 mΩ en la derivación, se liberará una potencia de aproximadamente 0.0025 x 22 x 22 = 1.21 vatios

A 25 mΩ sería aproximadamente 12.1 vatios, y como la derivación es un poco cálida, la primera opción es adecuada. 2.5mOhm

El conector para conectar la tarjeta de alimentación tiene solo seis contactos, de los cuales dos son contactos de tierra (explicaré más adelante por qué).

Los contactos restantes son

12 voltios para alimentar el tablero de control

Señal PWM para controlar un potente transistor.

Control del ventilador

La señal del sensor.

Módulo de potencia

Aquí, obviamente, el diseño es más libre, lo más probable es que el tamaño del panel de control se haya elegido simplemente como base, y luego el módulo de potencia se hizo del mismo tamaño.

La placa está atornillada a un radiador de un tamaño decente, en el que se colocan los transistores y los conjuntos de diodos.

Se debe decir por separado acerca de una de las mejoras útiles para el consejo.

El hecho es que en las versiones anteriores de la placa, la potencia se realizó al convertir la tensión de entrada a la secundaria 12 o 5 (en la placa 6005) mediante un controlador PWM.

Hubo muchos comentarios a tales circuitos, ya que la fiabilidad era muy baja. En repetidas ocasiones he encontrado la mención de la falla de estos convertidores.

El hecho es que la placa es mejor para alimentar al menos 65-70 voltios a la entrada, y esto ya es un modo bastante pesado para operar controladores PWM de bajo costo. En mi 6005, reemplacé el controlador por uno más caro y usé algunas modificaciones para reducir el voltaje, pero es caro y difícil.

Aquí, el fabricante primero colocó un convertidor lineal a 54 voltios, cuya salida está conectada al condensador del filtro a través de una resistencia para reducir la corriente de entrada, y el convertidor de 12 voltios ya está más lejos.

Es decir el circuito se ve así: voltaje de entrada - estabilizador lineal 54 voltios - estabilizador PWM 12 voltios (ventilador y electrónica de potencia) - estabilizador lineal 5 voltios (amplificadores operacionales) - estabilizador lineal 3.3 voltios (procesador).

Por este especial muchas gracias. Por cierto, todavía hay una fotografía antigua en la hoja de datos, sin un estabilizador lineal.

En la placa de alimentación, también hay un conector con el mismo pinout de los contactos que en la placa de control, con el bloque de terminales de alimentación al lado.

1. Como controlador PWM, se aplica una reducción de 54 voltios a 12. Tiene una tensión de entrada máxima de 65 voltios, porque 54 voltios es muy con un margen.

Pero vale la pena considerar que la corriente de salida es de un máximo de 0.5 amperios, por lo tanto, no debe conectar consumidores poderosos a esta fuente. Tampoco tiene una protección muy confiable contra cortocircuitos, que verifiqué en la última placa con un mal resultado: (

2. La potencia del ventilador es conmutada por un transistor bipolar.

Además, el controlador tiene un potente transistor de efecto de campo instalado. Es decir Esto es esencialmente una cascada para controlar el interruptor de alimentación incluido en el cable de alimentación positiva.

No entendí el esquema, pero solo diré que aquí se utiliza una solución un tanto no estándar, normalmente uso controladores de nivel superior más familiares en dichos nodos.

El propósito del LED para mí también sigue siendo un misterio.

El conductor utiliza dos temporizadores ampliamente conocidos. Uno está conectado a un transformador de impulsos y controla el transistor al que está conectado el transformador.

El segundo temporizador se configura en la parte "superior" del controlador.

Extraño, incomprensible, pero funciona :)

El estrangulador se ve muy pequeño, especialmente considerando el hecho de que la placa tiene una potencia de salida máxima de 1200 vatios.

Aunque dado el hecho de que el fabricante recomienda el uso de enfriamiento activo, es posible y normal. Pero aún así aumentaría su tamaño (teniendo en cuenta la inductancia constante) y aplicaría un cable con un diámetro mayor, esto definitivamente mejoraría el modo térmico de operación.

Aquí, los capacitores ya se utilizan con una reserva, la última vez que los capacitores de entrada también estuvieron a 63 voltios.

También hay dos instalados a 100 voltios con una capacidad de 1000 μF.

Junto a ellos hay un bloque de terminales para alimentar la placa.

A la izquierda de los condensadores hay un diodo conectado en paralelo con la entrada para proteger la tarjeta de la inversión de polaridad. Los beneficios de las altas corrientes son pequeños, pero en casos extremos quemará y reducirá la potencia, protegiendo así la electrónica.

Cerca del estrangulador de potencia hay un segundo diodo, que está conectado en paralelo con el transistor de potencia.

Retire la tarifa, el beneficio para esto solo es necesario destornillador Phillips, conveniente :)

Todos los elementos se instalan a través de juntas conductoras de calor, es decir, el radiador no tiene ningún contacto eléctrico con los elementos y se puede unir a la carcasa de metal.

En el radiador se derivan:

1. sensor térmico

2. Dos conjuntos de diodos STPS20H100C, cada uno diseñado para corriente de hasta 20 amperios (para todo el conjunto) y voltaje de hasta 100 voltios. Dado que hay dos conjuntos, la corriente máxima es de 40 amperios, esto es sin margen, ya que para una buena corriente de diodo debe ser 2x desde la salida.

3. Pero como una clave poderosa, inesperadamente hay un transistor IXYS. Esta empresa produce elementos de energía muy buenos, porque la presencia de un componente de esta empresa es muy agradable.

Transistor montado marcado. Este es un potente transistor de efecto de campo de canal N con una corriente máxima de 160 amperios, un voltaje de 150 voltios y una resistencia de canal abierto de 9 mΩ.

4. Desafortunadamente, no pude identificar el transistor del estabilizador lineal de 54 voltios, la marca estaba ausente o se borró por completo :(

Dado que no todos los elementos resultaron ser indeformables, los transistores tuvieron que soldarse, al mismo tiempo, notó que el transistor de efecto de campo estaba soldado a la placa "contra el tope" y luego se dobló levemente.

Naturalmente no se hace sin modificaciones.

En principio, las mejoras de la placa base se han hecho mucho, y describiré todas estas mejoras.

Pero también diré que la junta está en pleno funcionamiento sin estas modificaciones.

El propósito de las mejoras fue mejorar la confiabilidad y la calidad del trabajo. Y la confiabilidad estaba en primer lugar. Y desde que empecé a estudiar, no pude resistirme para no cambiar algo para mejor.

En primer lugar, tomé el cable de 0.75mm.kv y fortalecí las rutas de alimentación en el tablero, pasándolo junto con una gran cantidad de soldadura.

La corriente promedio a través de estas pistas puede alcanzar los 22 amperios, y la pulsada de todos los 44 amperios, por lo tanto, al aumentar su sección transversal obtenemos una pequeña, pero la mejora es aún más fácil.

Los conjuntos de diodos están conectados a través de pequeñas resistencias de igualación, no puedo medir su resistencia, pero el hecho de que estos "puentes" estén incluso donde se pueda dibujar una pista simplemente indica que estos son todos puentes de baja resistencia en forma de puentes.

Esta decisión es correcta, pero en algunos lugares estos puentes no estaban bien soldados, al menos me pareció, porque también fueron soldados posteriormente.

La siguiente revisión se refería a la sustitución de los condensadores por otros mejores, usé buenos condensadores de la serie KF de Capxon.

Se reemplazaron 4 condensadores de 220 mkF y 25 voltios para condensadores con parámetros similares.

Después de eso, preparé elementos adicionales que no estaban originalmente en el tablero, pero sería mejor con ellos.

Algunas mejoras que son útiles para hacer en el esquema de la placa de potencia.

Primero, mejorar las propiedades "protectoras" del tablero.

1. Corte la pista cerca del bloque de terminales de entrada. La ruta proviene de un diodo protector pequeño, que no transmite potencia si se permite la polaridad en la entrada.

2. Soldamos el fusible en el hueco de la pista cortada.

3. Apliqué un fusible para una corriente de 315mA. El consumo de corriente de la placa varía según el voltaje de entrada y es de aproximadamente 200-80mA. Cuanto mayor sea el voltaje, menor será la corriente.

4. En el camino, para protección, compré un supresor 1.5KE13A, que es esencialmente un poderoso diodo Zener de 13 voltios.

5. Este supresor está soldado en paralelo a los condensadores de salida que se encuentran en el circuito de 12 voltios, después del estabilizador PWM.

Su objetivo es evitar que el voltaje aumente cuando se rompe el controlador PWM de un controlador de potencia de 12 voltios, y también quemar el fusible. Esto se hace para proteger los "cerebros" de la junta en una situación de emergencia.

6. También instalé un condensador de 220V 100Volt en paralelo a la salida de potencia de la placa.

El hecho es que el cable del estrangulador tiene una longitud larga para los condensadores del filtro y es posible la interferencia causada por grandes sobrecargas de corriente.

En la revisión anterior de la placa, había un condensador aquí, pero luego fue transferido a la placa de control. Decidí hacerlo a mi manera e instalé un condensador adicional en la placa de alimentación. Su capacidad es pequeña, pero definitivamente no duele.

Bueno, esta revisión es más probable de la serie, ¿por qué no hacerlo una vez que hay una oportunidad?

Reemplazé las juntas de goma conductoras de calor por juntas de mica.

Hace algún tiempo hice una revisión en la que comparé la conductividad térmica de varias juntas y la mica demostró ser mejor que el caucho, por lo que se decidió cambiar.

Por debajo del transistor del estabilizador lineal, 54 voltios no cambiaron porque el calor es pequeño.

Además, me perdí la pasta KPT-19, según tengo entendido, tiene características ligeramente mejores que la popular KPT-8.

Así es como se ve después de las modificaciones y antes de girar la placa y el radiador en un bloque.

En ese momento, no pensé que tendría que desmontar la estructura nuevamente.

1. Una de las conclusiones del choke de potencia es un puente entre las capas de la placa.

Es decir la pista va en la parte superior del tablero, pero en el punto de salida cambia al otro lado. Decidí soldar este lugar para reducir la carga actual en la metalización de los orificios de la placa.

2. Tipo de componentes sustituidos y añadidos.

Vista general de la junta después de la primera etapa de mejoras (no pensé que habría más de una etapa de mejoras).

El consejo de administración también ha sido modificado, aunque en menor medida.

1. También se compró un supresor aquí, pero esta vez es 1.5KE6.8A, diseñado para 6.8 voltios.

2. Este supresor está conectado en paralelo al bus de 5 voltios para proteger, si no a los amplificadores operacionales, al menos al procesador.

Este supresor se instala en caso de que la primera etapa de protección no ayude.

El hecho es que es posible reemplazar los amplificadores operacionales, un controlador PWM, transistores y diodos, pero la muerte del procesador es definitivamente una carga en la basura, y como la placa no es barata, no querría hacer eso. La última vez que tuve una avería del estabilizador, el procesador sobrevivió, pero definitivamente agregué pelo gris.

Inclusión de prueba después de la alteración.

En general, experimenté un poco de tarifa y antes de la alteración, pero debido a que la revisión se preparó durante mucho tiempo, se violó la linealidad de la cronología de las fotografías, por lo tanto las publicaré en el orden no muy correcto, lo siento.

La primera inclusión hecha de la anterior BP, solo por conveniencia.

Cuando está encendida, la pantalla muestra brevemente información sobre el modelo y el fabricante de la placa, así como el número de versión del firmware.

Después de esto, se muestra el menú para la selección de voltaje y corriente.

De forma predeterminada, la placa está configurada a 12 voltios 5 amperios, pero si lo desea, puede cambiarlo a cualquier otro.

Sería más exacto decir que al principio la placa se enciende con las configuraciones especificadas en la celda de memoria M0, y luego puede seleccionar los parámetros requeridos o la celda de memoria requerida (10 celdas en total) con los parámetros ya configurados (el resto de las celdas están vacías)

El máximo se puede establecer en 62 voltios y 22 amperios, por lo que sería más correcto llamar a la tarifa 6222, pero el fabricante decidió redondear los parámetros y llamó al modelo 6020.

Después de comprobar que la placa está funcionando, pasé a otras mejoras.

Los carriles de potencia también se reforzaron en el tablero de control, pero aquí se debe hacer una digresión importante.

El hecho es que, debido a la baja resistencia de la derivación, la precisión de la medición actual también se ve influida por el aumento de la sección transversal de las pistas en lugares (o más bien en un lugar) cerca de la derivación.

Una de las clavijas de derivación (la más cercana a la salida de la placa) está conectada correctamente, hay una pista de alimentación en la parte inferior de la placa, hay una pista de señal en la parte superior, por lo tanto, la soldadura no tiene un efecto particular en la corrección de la medición.

Pero el segundo es más crítico para el refinamiento, si no desea realizar una recalibración, es mejor no desviar un lugar más cercano a 5 mm cerca de la derivación.

En general, el propayka no afecta la precisión de la medición, pero la resistencia, puede soldar como desee, pero luego será necesario calibrar la configuración actual y las lecturas del amperímetro. Decidí no calibrar y simplemente no soldé este lugar.

Otras alteraciones no se referían a la sustitución de elementos, sino a su reorganización.

Para esto, tuve que abandonar los condensadores grandes, al mismo tiempo que medí su capacidad, no había "bajo llenado", todo estaba bien. La foto es difícil de ver, la capacidad es de 2290 µF con los 2200 declarados.

Para el bien, deben ser reemplazados por capacitores con un voltaje de 80 o 100 voltios, pero esto se hará en otro momento cuando recoja algo adecuado.

La alteración fue reinstalar los condensadores en la posición "acostada", era una medida necesaria debido a las características del caso en el que iba a instalarlo todo.

Los condensadores se fijaron con un acoplador en los agujeros perforados en el tablero, hay pocas pistas, por lo que puede perforar agujeros sin problemas.

Al mismo tiempo que borré la marca de la derivación, tuve que volver a aplicarla con un marcador :)

Para fijar la tabla en el estuche, utilicé cuatro piezas pequeñas, aunque la rosca tenía 2.5 mm de diámetro para los sujetadores; debajo de los tornillos estándar de 3 mm de la casa solo había un par de esquinas.

Bueno, ya que es correcto usar un tipo de sujetadores del mismo tipo en los sujetadores, decidí las cuatro esquinas debajo de 2.5 mm

El sujetador está hecho para que el radiador esté ligeramente elevado sobre la superficie, esto mejora ligeramente el paso de aire y facilita el proceso de atornillado. Las esquinas se instalan dentro del estante para no ocupar demasiado espacio de los lados del radiador, y la seguridad aumenta ligeramente (no saque los tornillos) y estética.

Pero en los racks, a través de los cuales se unirá una tabla a otra, decidí ahorrar un poco.

Era posible colocar bastidores de montaje convencionales con roscas M3, pero en mi almacén había túbulos con un orificio interno de 3 mm de diámetro. Los tubos eran de antenas periódicas de troncos de fabricación polaca y llegan a los mercados.

Por un lado, el tubo roscado ya tiene una rosca M3 instalada, lo que lo hace más fácil.

Por otro lado, atornillé el estante de las cajas de la computadora. Tienen una rosca externa ligeramente más grande que 3 mm y una M3 interna.

Creo que el proceso queda claro en la foto, sujetamos el tubo en el cartucho del destornillador, sujetamos el soporte con unos alicates y lo giramos a baja velocidad, es muy conveniente.

El resultado fue tan pequeños (bueno, casi limpio) pequeños soportes :)

Atornille los bastidores en lugar de los tornillos de montaje de la placa de alimentación.

A continuación, instale la placa "sandwich".

La altura de los racks se elige de modo que haya una pequeña distancia (5-6 mm) desde la parte superior de los condensadores hasta la parte inferior de la placa superior.

Hubo una versión del ensamblaje, cuando el tablero de control está invertido, las partes están caídas, luego los condensadores no se pueden volver a soldar, pero el objetivo era hacer un dispositivo que sea fácil de mantener y, si es necesario, reparar.

Entonces, mire el diseño desde el lateral, puede ver la distancia entre los condensadores grandes de la placa de alimentación y la placa de control.

Cuando estaba intentando arreglar la finalización de la placa de alimentación, olvidé medir la inductancia del estrangulador de alimentación, por lo que, si bien existe una oportunidad, decidí corregir este error.

Para la medición, sellé el condensador conectado a la salida para que no afecte las mediciones.

El dispositivo mostró 139.6mkGn, creo que esta información puede ser útil para finalizar el tablero con el reemplazo del estrangulador de potencia.

El diseño está montado, es hora de pasar a las conexiones eléctricas.

No me gustaron mis propios cables de alimentación, la sección transversal era de aproximadamente 1-1.5mm.kv, pero la calidad no era muy buena, por lo que se decidió cambiarla.

Para esto (y no solo para esto), se compraron cables de mayor flexibilidad de diferentes secciones, compré cada par (rojo y negro), 2.5-4-6mm.kv, cada metro, no recuerdo cuánto costaron, pero no muy presupuesto

Y aunque se compraron los cables blandos, hice la conexión de alimentación de interconexión con un cable rígido de 6 mm.kv, fue conveniente doblarlo bajo la configuración necesaria y resultó ser aún más adecuado para esto.

Llevé los cables a las unidades de fuente de alimentación con una sección de 2.5 mm, la corriente en este circuito no excederá los 11 amperios, incluso al máximo.

Bueno, en el último turno, arreglé los cables de control, solo para que no salgan como horribles :)

Creo que vale la pena distraerse un poco y contar la elección del caso, ya que influyó en los cambios en el diseño del módulo de potencia y en la elección de los componentes.

Dado que el dispositivo fue planeado para ser poderoso y bastante pesado, inmediatamente rechacé la idea de los estuches de plástico.

Quería una caja de metal, preferiblemente duradera y hermosa.

La elección de estos casos es muy escasa, y es casi imposible elegir una tarea específica, ya que el primer pensamiento fue comprar un osciloscopio viejo o algún otro dispositivo defectuoso, tirar el relleno y traer un marafet para que se vea hermoso.

Una búsqueda en mercados de pulgas y foros mostró que hay una opción, pero o son absolutamente terribles, o no encajan en el tamaño, o tienen un precio insoportable.

Finalmente me subí a Ali y, en principio, muy rápidamente encontré una vivienda adecuada, pero el precio no era agradable. Es comprensible, comprar estas cosas en China es muy costoso debido al precio de la entrega.

¿Cuál fue mi sorpresa cuando decidí encontrar el mismo edificio en nuestras tiendas en línea y lo encontré en Odessa, a un precio notablemente más bajo que en China :))))

Luego vino a mí alrededor de $ 30, teniendo en cuenta el precio de la entrega en Ucrania, pero lo recibí en un par de días.

El caso es realmente precioso.

Dimensiones - 220 x 275 x 120 mm - en este caso y en las opciones.

De manera notable y muy conveniente, el estuche no está dividido simétricamente, la cubierta superior es más grande que la inferior en altura, esto brinda más comodidad durante la instalación. El estuche es fuerte, las cubiertas delantera y trasera están fijas herméticamente, nada de retroceso.

El conjunto dio un puñado de tornillos negros. La cubierta superior está atornillada en 8 tornillos, la inferior en 6, 4 tornillos se dieron en stock.

Convenientemente, puede quitar fácilmente los paneles frontal y posterior, ya que no se elimina hacia arriba, como en los estuches de plástico, sino hacia adelante o hacia atrás.

También hice una pequeña incursión en el mercado de la radio, donde compré todo tipo de conectores, cables, un ventilador, una rejilla y solo cosas pequeñas y diferentes. En la foto, una parte de la comprada, el resto ya ha sido comprado "en el curso de la obra".

Una de las cosas que compré fue un montón de condensadores que necesitaba para refinar las fuentes de alimentación.

Ya lo hice, esta es una fuente de alimentación a 36 voltios, 10 amperios, 360 vatios.

En principio, las unidades de suministro de energía no son malas en sí mismas, pero una vez que me senté en la asamblea, decidí finalizarlas de inmediato, por si acaso.

Para ellos, se compraron 6 condensadores de 1000 voltios y 63 voltios y cuatro condensadores de 220 voltios y 25 voltios.

También se encuentra en casa un par de condensadores de 100mkF 400 voltios.

Los primeros dos tipos de condensadores (220 microfaradios y 1000 microfaradios) se instalaron simplemente en lugar de los que estaban, pero para instalar un condensador de 400 voltios de 100 microfaradios, tuve que quitar el interruptor de rango de voltaje de entrada.

Condensador instalado en la foto de arriba.

Tuvo que sacar la conclusión negativa, pero todo salió bien. En una revisión de esta fuente de alimentación, escribí que sería bueno aumentar la capacidad de los electrolitos de entrada, ya que el fabricante los instaló con un valor nominal subestimado.

Este condensador se instala en paralelo a la salida del puente de diodo.

Para instalar el condensador, se perforaron un par de orificios en el tablero, se limpiaron las pistas y se soldaron los cables allí.

La foto muestra dónde soldar. No creo que en otros BP algo sea globalmente diferente.

Pero no fueron todas las alteraciones.

Atencion Con una conexión en serie de cualquier fuente de alimentación en la carcasa de hierro, asegúrese de que el contacto de salida negativo no esté conectado a la carcasa de la fuente de alimentación; de lo contrario, le esperan sorpresas desagradables.

Dado que la fuente de alimentación está conectada en serie, para protegerlos, instale diodos paralelos a la salida de la fuente de alimentación.

Elegí los diodos del stock anterior, 2D213, aunque no necesité arandelas de montaje.

Durante mucho tiempo pensó dónde lanzarlos. En principio, fue posible colocarlos en el lugar del diodo faltante en el rectificador de salida (el lugar para dos diodos es uno).

Pero quería un diseño plegable.

Por lo tanto, instalé los diodos en la parte inferior de la placa de circuito impreso, y de acuerdo con la idea, el diodo debe presionarse contra la caja de aluminio por la propia placa.

Dado que el aislante de plástico se colocó en la parte inferior de la fuente de alimentación, se hizo un orificio en él.

Lo hizo todo, colocó un aislante de mica, atornilló el tablero y descubrió que el diodo no está presionado con fuerza o, mejor dicho, no está presionado.

Tuve que salir de las existencias de goma termoconductora (1,5 mm), que ya había revisado y utilizado.

Dado que este diodo funciona por un corto tiempo (en caso de fuerza mayor) y aún en el peor de los casos no disipa más de 10 vatios, entonces esta opción es aceptable.

Reunió todo al grupo, pero en el último momento recordó que en una de las unidades de alimentación de esta empresa (48 voltios 5 amperios), el conjunto del diodo se presionó torcidamente.

No hubo problemas particulares aquí, pero decidí jugar de forma segura y puse una pequeña pieza de metal para mejorar la calidad de la abrazadera.

La primera instalación de fuentes de alimentación y tablas convertidoras en el nuevo paquete.

Creo que ahora entiendo por qué volví a trabajar el tablero de control y puse los condensadores de lado.

En general, era posible no hacer esto, el ensamblaje completo normalmente se instalaba cuando el tablero de control estaba al revés, pero esto era inconveniente, o cuando estaba parado como ahora, pero con capacitores montados verticalmente, pero no era seguro, ya que todo era literalmente cero. .

Teniendo en cuenta las razones anteriores, decidí colocar los condensadores en un lado y, al mismo tiempo, elevar ligeramente el módulo por encima de la parte inferior de la caja, me pareció mejor.

En el proceso de instalación resultó que las unidades de suministro de energía no pueden instalarse cerca de la pared posterior, interfiero con las patas de la caja que sobresalen en el interior.

Aunque tenía un lugar, no quería gastarlo, así que con la ayuda de cortadores laterales modifiqué un poco el estuche de BP.

Si modificas también, entonces no deseches las piezas mordidas, pueden ser útiles más adelante.

Luego, todo fue según el plan habitual, colocó las fuentes de alimentación y el módulo del convertidor en el estuche para que fuera conveniente y no interfiriera con nada, marcó los orificios, perforó, eliminó las rebabas. Un hoyo no coincidió un poco, luego tuve que perforar, pero por lo demás todo está bien.

Monté las fuentes de alimentación y el módulo en el estuche, esperando no poder sacarlo.

Para las fuentes de alimentación, dos tornillos son suficientes para cada uno; se sujetan firmemente.

El diseño fue pensado para que los ventiladores de la fuente de alimentación capturaran el aire alrededor de las salidas de aire de la caja, y los cuerpos de la PSU formaran una especie de "corredor" a través del cual pasaba el flujo de aire generado por el ventilador de escape en la pared posterior de la caja.

La unidad de la fuente de alimentación no llega a la parte superior de la carcasa aproximadamente 5 mm, es posible mejorar el diseño al pavimentar algo elástico a lo largo de la pared superior de la caja de la fuente de alimentación, luego el aire saldrá mejor, pero no lo hice.

Durante los experimentos con el módulo, descubrí que puede mostrar la temperatura del radiador, al menos hay una función T-SNS, y en el menú de configuración hay una opción para el apagado de emergencia a una temperatura definida por el usuario.

Pero en la pantalla solo estaba el valor 48 y no está escrito en ese 48 (como en la broma conocida).

No pensé por mucho tiempo, atornillé toda la estructura y la instalé en el estuche, pensando que está bien, luego la ajusté, incluso tomé una foto antes del ajuste y una foto del lugar donde cambiaré los valores de las resistencias.

Pero la realidad resultó ser dura y completamente sin sentido, el ingenio de los ingenieros chinos a veces es asombroso.

Te lo explico

Me conecté en lugar de una recortadora de resistencia única y traté de ajustarme, poniendo aproximadamente la temperatura ambiente, comencé a calentar el radiador.

pero los valores en la pantalla variaron al máximo dentro de un par de caracteres. O_o

El primer pensamiento es que el sensor está defectuoso, el segundo no es el sensor en absoluto.

Pero resultó que simplemente leí casualmente la hoja de datos.

Y ahora, atención, estamos tratando de entender lo que los ingenieros chinos han encontrado.

La pantalla muestra números abstractos en el rango de 0-255.

Además, estas cifras son inversamente dependientes de la temperatura, es decir, Temperatura más alta - menos valor.

Varían dentro de límites muy estrechos.

Pero en la hoja de datos que escribieron, dicen que esta es una característica, para averiguar la temperatura, es necesario volver a calcularla desde la base 50, luego consideramos la relación inversa, siempre que se calcule un cierto número de valores por grado.

¿Te imaginas este proceso? Una persona está sentada, tratando de averiguar cuántos grados hay en el radiador, para esto conoce la dependencia de los valores de la temperatura y calcula.

Pero esto está ligado a la parada automática, tuve un shock.

Bueno, está bien lamentó el sensor normal, pero al menos un termistor, pero ¿por qué no incluirlo todo en el programa?

Entendiendo la medida de temperatura, encontré que para cambiar los valores en la pantalla en el rango de 0-255, necesita cambiar el voltaje de entrada de 0 a 3.3 voltios.

Es decir es fácil medir el voltaje total de la entrada ADC y volver a calcularlo teniendo en cuenta 8 bits de resolución.

Después de eso, comencé a buscar algún sensor térmico conveniente.

Al principio, quería usar el mismo diodo o termistor, pero quería dejar el sensor conectado entre la entrada del ADC y la tierra, lo que significaba que era necesario aplicar un amplificador inversor a gran escala con compensación. Esto es difícil de pronunciar, no qué usar.

Todas las opciones eran malas y categóricamente no me convenían.

Quería una solución simple, conveniente y lo más importante: repetible.

Se encontró una salida; hay sensores de temperatura analógicos especiales que emiten un voltaje en el rango de 0-1 voltios con un cambio de temperatura en el rango de 0-100 grados. En cuanto a mí, en este caso fue muy conveniente.

Otra campaña en el mercado, otra compra de cada pequeña fritura.

1. Compré un sensor (un poco más caro que un dólar), un par de amplificadores operacionales y una resistencia de ajuste.

2. La ubicación de los cables del sensor es tal que los cables extremos son la potencia y el medio es la salida.

Por si acaso, soldé un capacitor en paralelo con la fuente de alimentación del sensor, soldándolo directamente a los terminales del sensor.

3. Soldó el sensor con dos pies a la placa, y el tercero llenó 12 voltios del condensador de la placa antes de soldar un supresor de protección allí. Energía suministrada a través de una resistencia de 10 ohmios, por lo menos para una pequeña, pero reduciendo la interferencia de PIMA 12 voltios.

4. Para el sensor, escarde el orificio existente a un diámetro de 5,5 mm, rellénelo con pasta y coloque la placa en su lugar.

Al principio no quería publicar las imágenes de la versión fallida, pero como en el proceso las imágenes se modificaron, tendrían que adjuntarse.

El primer intento fue con un amplificador operacional TL071, este es un amplificador de un solo canal, fue más conveniente para mí, pero no funcionó.

Solo quería aumentar el voltaje del sensor a un valor arbitrario, bueno, por ejemplo, 5 veces, luego un divisor con una resistencia de recorte ya puede obtener el valor requerido.

Además, la unidad organizativa estaba ubicada cerca del sensor y el divisor con el recortador cerca del procesador.

Por cierto, para la conexión de la tarjeta de control con la tarjeta de alimentación, se utilizan dos cables de tierra, uno y el segundo solo para el sensor, desde el punto de vista de la corrección de la medida es una decisión muy correcta. Una caída en la toma de tierra no afecta la señal del sensor.

Y asi

1. Preparé un chip amplificador, soldé un par de resistencias.

2. Cortar la ruta de la señal en la placa de alimentación

3. Soldé el microcircuito, tomé la energía directamente de la salida del microcircuito NE555 más cercano, la salida conectada a la pista de corte.

4. La resistencia de la recortadora se soldó en lugar del divisor de las resistencias en el tablero de control, el condensador se dejó (se soldó la soldadura de la recortadora).

La tercera pata del resistor de recorte se conecta a través de un resistor fijo a la salida de la placa de alimentación.

Si instala una resistencia de recorte como en la foto, cuando gire hacia la derecha, las lecturas aumentarán, a la izquierda, disminuirán.

Y no quedó claro que la salida. Además, la tensión incluso en los contactos del sensor térmico no correspondía a la realidad.

Revisé la instalación, todo está bien, revisé nuevamente, todo está bien otra vez.

Después de eso, se decidió aplicar los clásicos, LM358.

El esquema general resultó así.

El amplificador operacional no utilizado se enciende solo en el modo de ganancia simple, pero en el futuro creo que también lo usaré.

Resistencias nuevamente soldadas directamente a los hallazgos del chip.

Suelde la estructura resultante en el mismo lugar, conéctese a los mismos contactos que el chip anterior.

Todo funciona :))))

Inicialmente, mostró algo abstracto, pero esto es normal.

El proceso de ajuste es extremadamente simple, conectamos el multímetro a las salidas del sensor de temperatura y exponemos los mismos valores en la pantalla del convertidor usando una resistencia de recorte.

Por ejemplo, en un multímetro de 0,3 voltios, significa 30 grados. Si es de 0.26 voltios, significa 26 grados.

La práctica ha demostrado que a pesar de que el sensor consume muy poco, todavía tiene un poco de autocalentamiento, después de un corto tiempo la temperatura aumenta en 2-3 grados. En principio, no hay nada de malo en eso, puede ajustar la resistencia de recorte o la puntuación.

Y ahora sobre el elemento libre del amplificador operacional.

Tenía la esperanza de que la placa pueda controlar el ventilador dependiendo de la temperatura, pero simplemente lo enciende cuando la salida está activa (el voltaje se aplica a la salida de la placa), bueno, comienza durante unos segundos cuando se enciende.

El ajuste automático de las revoluciones, en principio, lo hay, pero funciona de una manera completamente incomprensible, al menos no entendí cómo. Por ejemplo, la velocidad del ventilador puede cambiar ligeramente cuando se cambia el parámetro de protección de sobrecalentamiento, por lo tanto, en el futuro planeo modificar el circuito agregando el ajuste de la velocidad dependiendo de la temperatura, usando datos del sensor instalado.

Descripción del menú del convertidor y un poco de prueba.

Una breve descripción del convertidor de menú.

1. El menú principal para la selección de corriente y voltaje.

2. Calibración de la medida de referencia y tensión.

3. Calibración de referencia y medición de corriente.

4. Configuración del umbral para el apagado automático cuando se sobrecalienta.

5. Mínimo 0, si se establece este valor, la función está deshabilitada.

6. Máximo de 255.

1. Seleccione el límite máximo de voltaje de salida.

2. Si se establece en 0, la función está deshabilitada.

3. Seleccione la corriente de salida máxima.

4. Si se establece en 0, la función está deshabilitada.

5. Seleccione la potencia de salida máxima.

6. Si es 0, entonces está deshabilitado, el máximo se puede establecer en 1320 vatios

1, 2 Dado que la placa puede funcionar como un cargador, puede establecer un límite en la capacidad dada.

3. 4. Y también puede limitar el tiempo del convertidor, el pozo o el tiempo de carga.

5. Guardando datos

6. Encendido automático de la salida con el valor establecido en el encendido, inicialmente desactivado.

1. Restaurar todas las configuraciones al estado inicial (restablecer las calibraciones del usuario, borrar las celdas de la memoria)

2. Silencio (asignado a cada memoria por separado)

3. Guardar parámetros en una celda de memoria específica (total 10)

4. Seleccione la dirección del dispositivo (con varios dispositivos paralelos en el sistema)

5. Velocidad de transmisión de puerto serie

6. Modo de cargador. En este modo, la carga se desactivará cuando la corriente de carga caiga a 1/10 de la establecida.

Una pequeña prueba de ajuste de la corriente y el voltaje.

Para empezar, la precisión del ajuste de voltaje y la medición por el convertidor.

5, 10, 20 y 30 voltios fueron constantemente expuestos.

Ahora, respectivamente, 40, 50 y 62 voltios.

La precisión no dirá que es magnífica, sino bastante tolerable.

Al final, notó que, después de un tiempo, el radiador se calentó a 32 grados, aunque no hubo una carga pesada, parece estar ligeramente calentado por un regulador lineal de 54 voltios en la placa de alimentación.

Ahora hay algunas de las mismas pruebas, pero en términos de verificar la precisión de la tarea y medir la corriente.

Como la carga era un multímetro.

1, 5, 10 y 15 amperios.

El multímetro tiene un límite de 20 amperios, así que lo revisé a 19, y luego solo por un corto tiempo, ya que los cables de las sondas comienzan a calentarse mucho.

Se notó que los valores son algo "flotantes" en la dirección de la disminución, sospecho que la derivación del multímetro no se siente bien con tal corriente. La potencia total disipada en la derivación y las sondas fue de aproximadamente 30 vatios.

Procedemos a la continuación del montaje épico de la fuente de alimentación.

Antes de conectar las unidades de alimentación, es conveniente establecer un voltaje idéntico en sus salidas.

Decidí no usarlos a 36 voltios normales, sino reducirlos a 34.

En total, esto da 68 voltios, que en un máximo de 62 es suficiente.

En general, puede tomar otras fuentes de alimentación, por ejemplo, 48 - 60 o 72 voltios.

Alternativamente, use las fuentes de alimentación EATON, se pueden vender en subastas tomadas de la PBX (si no son confusas).

Una vez finalizado el ajuste, conecté todos los cables necesarios y los saqué con corbatas, dando una apariencia más o menos decente. Y como hay un fan junto a ellos, es mejor cuando los cables están organizados en arneses, por lo que hay menos posibilidades de entrar donde no sea necesario.

Muy complacidos con la carcasa del panel, ya han aplicado una rejilla con un paso de 5 mm, es conveniente utilizarla al instalar varios elementos y piezas.

Pongo el ventilador casi en la parte inferior, o más bien a 5 mm de la parte inferior, pero es mejor elevarlo 5 mm más alto, ya que los arneses de cableado no eran muy buenos debajo.

Por cierto, un tornillo está atornillado en la caja en el centro inferior, pero no lo usé para no perforar los cables.

En la fuente de alimentación utilicé el familiar ventilador SUNON de 12 voltios, modelos con una capacidad de 68 m3 / hy un ruido declarado de 33 dBA.

En general, un ventilador de bastante alta calidad cuesta alrededor de dos dólares.

Como se compró una cubierta protectora negra para el ventilador, y el panel posterior también tiene un color, también elegí herrajes negros para los sujetadores.

Tornillos especiales terminados, tuve que improvisar. Tomé el hardware para el disco duro y, en lugar de las tuercas, usé los soportes del cuerpo con la rosca correspondiente.

También en el panel posterior se instaló un conector de alimentación de 230 voltios y un conector USB.

Un poco sobre los conectores.

1. Para conectarme a una computadora, usé el mismo conector que este, y el sistema de montaje se usó exactamente igual, no veo razón para repetir la descripción.

2, 3, 4. Para conectar el interruptor de alimentación, utilice terminales estándar de 6,3 mm con un pestillo. Para el aislamiento, tomé aisladores de silicona, y como el cable se cortó a una longitud bastante grande, después de todo restauré la funda protectora con la ayuda de la contracción por calor transparente.

Con el interruptor de encendido tampoco fue tan suave.

Habiendo comprado por costumbre un pequeño interruptor de alimentación familiar para mí, más tarde descubrí que está diseñado para una corriente de hasta 3 amperios, y esto claramente no es suficiente para mi poder.

Al mismo tiempo, tuve que comprar un nuevo interruptor, el vendedor recomendó el cambio de Arcolectric, como de muy alta calidad, todavía menos de un dólar y medio.

Pero al mismo tiempo se compró un tercero con una opción. también de alta calidad, pero del tipo push, no del tipo de teclado. Retroiluminado, hermoso, así que conseguí alrededor de otra mitad de dinero, no me gustó, muy apretado.

La inclusión de prueba ya está en el caso. Mientras todo funciona, bueno, o finge trabajar :)

Error: La descripción debe tener entre 200 y 15000 caracteres.:(

Pero ya en esta etapa puedo imprimir un resumen de este producto.

No habrá pros y contras, solo escribiré un breve resumen de mi visión de este dispositivo.

La tarifa es bastante normal, el precio es excelente (al menos por debajo del precio que no he visto en ningún otro lugar).

Además, la placa es completamente funcional "lista para usar", incluso el convertidor USB-RS232 se colocó en el kit, lo cual no esperaba.

Estaba muy satisfecho con el sistema eléctrico mejorado, la confiabilidad debería aumentar en comparación con las versiones anteriores.

Pero, por supuesto, no se hizo sin algunos de los "bancos", muy probablemente debido a los ahorros en su producción.

Arriba, describí cómo la junta sufrió algunas modificaciones, es mejor hacerlo de inmediato, por ejemplo:

Aumente la sección transversal de las pistas de potencia de la PCB (casi gratis)

Suelde los hallazgos de algunos elementos (aquí, como alguien afortunado, ya puede estar normalmente soldado)

Es recomendable reemplazar los capacitores de salida de 63 voltios con 80 o 100 voltios. Quizás estos son los únicos componentes que se instalan completamente sin stock.

Algunas mejoras son más "cosméticas" en la naturaleza, por ejemplo:

Reemplazo de todos los capacitores electrolíticos pequeños por otros mejores.

Instalación de un condensador adicional en la placa de alimentación

Adición de elementos de seguridad para evitar daños en la parte analógica y el procesador en caso de avería del estabilizador de entrada PWM.

De las fallas francas, solo puedo decir que el sensor de temperatura está extremadamente mal diseñado, ya que era posible hacerlo, no lo tengo claro.

Es difícil para mí decir sobre la potencia de salida, ya que físicamente no tengo la oportunidad de probar el funcionamiento de esta placa a tales capacidades. Pero antes de eso, a veces me encontré con menciones en Internet de que la placa funcionaba bien y que la fuente de alimentación anterior aún funcionaba.

Aunque no lo haría durante mucho tiempo para cargarlo a plena capacidad.

No convenceré a nadie para que compre esta tarifa, no la necesito, pero solo quiero decir que estoy satisfecho con ella. Cómo funcionará, el tiempo lo dirá.

Como no logré encajar en el marco de una sola revisión,

Descuento en dispositivos usados

A petición mía, la tienda proporcionaba cupones de descuento.

- GBDAD, precio de descuento 61.56. Añadir a Favoritos

Revisión gustó

+91

+191

Uso del convertidor de CC-CC de gama baja de la familia ZXY60xxS.

La fuente de alimentación es saludable y funciona absolutamente bien. Pero la experiencia operativa demostró que quiero algo más. En este sentido, hace aproximadamente un año decidí diseñar un suministro de energía más óptimo (al menos para mí).

En general, cualquiera que se pregunte qué es lo que nakolhozil al final, pregunto debajo del gato.

Atención, gran tráfico, muchas fotos.

Para comenzar, diré que en esta revisión a menudo me referiré a una serie de varias revisiones hace un año y medio, donde revisé una versión menos poderosa de esta placa, su aplicación y módulos y componentes adicionales que luego se usaron.

Además, esta tarifa se agregó al surtido de la tienda a mi solicitud. Es decir La idea de esta revisión fue mucho antes del orden de este foro y más aún antes de su recepción.

La experiencia operativa de la versión anterior de la placa mostró una gran facilidad de uso, un rendimiento relativamente bueno, un amplio rango de ajuste de voltaje de salida, pero una corriente de salida muy pequeña.

Sí, la potencia de salida máxima de la PSU fue de 300 vatios, esto es bastante normal, por lo general, las fuentes de alimentación de bajo costo tienen una potencia de 150-200 vatios.

Pero la corriente máxima se limitó a cinco amperios, y más precisamente a 5.2 amperios.

A menudo tengo que ocuparme de la reparación de todas las fuentes de alimentación, así como de los inversores elevadores de automóviles. Y si bien es necesario poder ajustar el voltaje de estos inversores para solucionar problemas.

Y como la corriente de salida es solo de 5.2 amperios, resulta que con un voltaje de 14 voltios puedo obtener solo 73 vatios. Es poco, muy poco.

En el momento de solicitar el tablero anterior, no conocía sus características de trabajo, pero en el proceso resultó que el tablero tiene una característica muy conveniente.

Una característica especial es la capacidad de establecer la potencia de salida máxima.

Por ejemplo, necesito una gran corriente a bajo voltaje, pero esto no significa en absoluto que necesito la misma corriente al máximo voltaje. Decidí que a un voltaje de 60 voltios, 5-10 amperios serían suficientes para mí.

En realidad, esta fue la idea que me vino a la mente hace un año.

Esta fuente de alimentación permite a una potencia de salida máxima de 700 vatios obtener más de 300 vatios a un voltaje de 14 voltios, y esto es mucho más que 73 en la versión anterior, además, le permite obtener más de 600 vatios a un voltaje de 28 voltios (inversores de 24 voltios).

Entonces, algo que me adelanté fuertemente, probablemente es hora de ir a la revisión, y el resto ya está en proceso de decirlo.

Así como en la versión anterior hay dos momentos incómodos:

1. Los botones ± son inusuales para mí, aumentando a la izquierda y disminuyendo a la derecha.

2. Botones para conectarse a la entrada del ADC, pero se selecciona un rango muy pequeño de cambios de voltaje al presionar los botones, así que no se olvide de la presencia del modo de calibración del teclado.

Calibración: apague la alimentación, presione el botón OK, encienda la alimentación, cuando se muestre el valor de calibración, luego suelte el botón.

En general, se debe tener en cuenta que el dispositivo es completamente funcional "listo para usar", es decir, El tablero contiene todos los controles y pantallas necesarios.

El conector para conectar la tarjeta de alimentación tiene solo seis contactos, de los cuales dos son contactos de tierra (explicaré más adelante por qué).

Los contactos restantes son

12 voltios para alimentar el tablero de control

Señal PWM para controlar un potente transistor.

Control del ventilador

La señal del sensor.

Por este especial muchas gracias. Por cierto, todavía hay una fotografía antigua en la hoja de datos, sin un estabilizador lineal.

![]()

Dado que no todos los elementos resultaron ser indeformables, los transistores tuvieron que soldarse, al mismo tiempo, notó que el transistor de efecto de campo estaba soldado a la placa "contra el tope" y luego se dobló levemente.

En primer lugar, tomé el cable de 0.75mm.kv y fortalecí las rutas de alimentación en el tablero, pasándolo junto con una gran cantidad de soldadura.

La corriente promedio a través de estas pistas puede alcanzar los 22 amperios, y la pulsada de todos los 44 amperios, por lo tanto, al aumentar su sección transversal obtenemos una pequeña, pero la mejora es aún más fácil.

La primera inclusión hecha de la anterior BP, solo por conveniencia.

Después de esto, se muestra el menú para la selección de voltaje y corriente.

De forma predeterminada, la placa está configurada a 12 voltios 5 amperios, pero si lo desea, puede cambiarlo a cualquier otro.

Sería más exacto decir que al principio la placa se enciende con las configuraciones especificadas en la celda de memoria M0, y luego puede seleccionar los parámetros requeridos o la celda de memoria requerida (10 celdas en total) con los parámetros ya configurados (el resto de las celdas están vacías)

El máximo se puede establecer en 62 voltios y 22 amperios, por lo que sería más correcto llamar a la tarifa 6222, pero el fabricante decidió redondear los parámetros y llamó al modelo 6020.

![]()

No me gustaron mis propios cables de alimentación, la sección transversal era de aproximadamente 1-1.5mm.kv, pero la calidad no era muy buena, por lo que se decidió cambiarla.

Para esto (y no solo para esto), se compraron cables de mayor flexibilidad de diferentes secciones, compré cada par (rojo y negro), 2.5-4-6mm.kv, cada metro, no recuerdo cuánto costaron, pero no muy presupuesto

Y aunque se compraron los cables blandos, hice la conexión de alimentación de interconexión con un cable rígido de 6 mm.kv, fue conveniente doblarlo bajo la configuración necesaria y resultó ser aún más adecuado para esto.

Llevé los cables a las unidades de fuente de alimentación con una sección de 2.5 mm, la corriente en este circuito no excederá los 11 amperios, incluso al máximo.

Bueno, en el último turno, arreglé los cables de control, solo para que no salgan como horribles :)

Finalmente me subí a Ali y, en principio, muy rápidamente encontré una vivienda adecuada, pero el precio no era agradable. Es comprensible, comprar estas cosas en China es muy costoso debido al precio de la entrega.

¿Cuál fue mi sorpresa cuando decidí encontrar el mismo edificio en nuestras tiendas en línea y lo encontré en Odessa, a un precio notablemente más bajo que en China :))))

Luego vino a mí alrededor de $ 30, teniendo en cuenta el precio de la entrega en Ucrania, pero lo recibí en un par de días.

Para ellos, se compraron 6 condensadores de 1000 voltios y 63 voltios y cuatro condensadores de 220 voltios y 25 voltios.

También se encuentra en casa un par de condensadores de 100mkF 400 voltios.

Atencion Con una conexión en serie de cualquier fuente de alimentación en la carcasa de hierro, asegúrese de que el contacto de salida negativo no esté conectado a la carcasa de la fuente de alimentación; de lo contrario, le esperan sorpresas desagradables.

Dado que la fuente de alimentación está conectada en serie, para protegerlos, instale diodos paralelos a la salida de la fuente de alimentación.

Teniendo en cuenta las razones anteriores, decidí colocar los condensadores en un lado y, al mismo tiempo, elevar ligeramente el módulo por encima de la parte inferior de la caja, me pareció mejor.

El diseño fue pensado para que los ventiladores de la fuente de alimentación capturaran el aire alrededor de las salidas de aire de la caja, y los cuerpos de la PSU formaran una especie de "corredor" a través del cual pasaba el flujo de aire generado por el ventilador de escape en la pared posterior de la caja.

La unidad de la fuente de alimentación no llega a la parte superior de la carcasa aproximadamente 5 mm, es posible mejorar el diseño al pavimentar algo elástico a lo largo de la pared superior de la caja de la fuente de alimentación, luego el aire saldrá mejor, pero no lo hice.

No pensé por mucho tiempo, atornillé toda la estructura y la instalé en el estuche, pensando que está bien, luego la ajusté, incluso tomé una foto antes del ajuste y una foto del lugar donde cambiaré los valores de las resistencias.

¿Te imaginas este proceso? Una persona está sentada, tratando de averiguar cuántos grados hay en el radiador, para esto conoce la dependencia de los valores de la temperatura y calcula.

Pero esto está ligado a la parada automática, tuve un shock.

Bueno, está bien lamentó el sensor normal, pero al menos un termistor, pero ¿por qué no incluirlo todo en el programa?

Entendiendo la medida de temperatura, encontré que para cambiar los valores en la pantalla en el rango de 0-255, necesita cambiar el voltaje de entrada de 0 a 3.3 voltios.

Es decir es fácil medir el voltaje total de la entrada ADC y volver a calcularlo teniendo en cuenta 8 bits de resolución.

Después de eso, comencé a buscar algún sensor térmico conveniente.

Al principio, quería usar el mismo diodo o termistor, pero quería dejar el sensor conectado entre la entrada del ADC y la tierra, lo que significaba que era necesario aplicar un amplificador inversor a gran escala con compensación. Esto es difícil de pronunciar, no qué usar.

Todas las opciones eran malas y categóricamente no me convenían.

Quería una solución simple, conveniente y lo más importante: repetible.

Se encontró una salida; hay sensores de temperatura analógicos especiales que emiten un voltaje en el rango de 0-1 voltios con un cambio de temperatura en el rango de 0-100 grados. En cuanto a mí, en este caso fue muy conveniente.

Otra campaña en el mercado, otra compra de cada pequeña fritura.

1. Compré un sensor (un poco más caro que un dólar), un par de amplificadores operacionales y una resistencia de ajuste.

2. La ubicación de los cables del sensor es tal que los cables extremos son la potencia y el medio es la salida.

Por si acaso, soldé un capacitor en paralelo con la fuente de alimentación del sensor, soldándolo directamente a los terminales del sensor.

3. Soldó el sensor con dos pies a la placa, y el tercero llenó 12 voltios del condensador de la placa antes de soldar un supresor de protección allí. Energía suministrada a través de una resistencia de 10 ohmios, por lo menos para una pequeña, pero reduciendo la interferencia de PIMA 12 voltios.

4. Para el sensor, escarde el orificio existente a un diámetro de 5,5 mm, rellénelo con pasta y coloque la placa en su lugar.

Por cierto, para la conexión de la tarjeta de control con la tarjeta de alimentación, se utilizan dos cables de tierra, uno y el segundo solo para el sensor, desde el punto de vista de la corrección de la medida es una decisión muy correcta. Una caída en la toma de tierra no afecta la señal del sensor.

Y asi

1. Preparé un chip amplificador, soldé un par de resistencias.

2. Cortar la ruta de la señal en la placa de alimentación

3. Soldé el microcircuito, tomé la energía directamente de la salida del microcircuito NE555 más cercano, la salida conectada a la pista de corte.

4. La resistencia de la recortadora se soldó en lugar del divisor de las resistencias en el tablero de control, el condensador se dejó (se soldó la soldadura de la recortadora).

La tercera pata del resistor de recorte se conecta a través de un resistor fijo a la salida de la placa de alimentación.

Si instala una resistencia de recorte como en la foto, cuando gire hacia la derecha, las lecturas aumentarán, a la izquierda, disminuirán.

Y ahora sobre el elemento libre del amplificador operacional.

Tenía la esperanza de que la placa pueda controlar el ventilador dependiendo de la temperatura, pero simplemente lo enciende cuando la salida está activa (el voltaje se aplica a la salida de la placa), bueno, comienza durante unos segundos cuando se enciende.

El ajuste automático de las revoluciones, en principio, lo hay, pero funciona de una manera completamente incomprensible, al menos no entendí cómo. Por ejemplo, la velocidad del ventilador puede cambiar ligeramente cuando se cambia el parámetro de protección de sobrecalentamiento, por lo tanto, en el futuro planeo modificar el circuito agregando el ajuste de la velocidad dependiendo de la temperatura, usando datos del sensor instalado.

Una breve descripción del convertidor de menú.

1. El menú principal para la selección de corriente y voltaje.

2. Calibración de la medida de referencia y tensión.

3. Calibración de referencia y medición de corriente.

4. Configuración del umbral para el apagado automático cuando se sobrecalienta.

5. Mínimo 0, si se establece este valor, la función está deshabilitada.

6. Máximo de 255.

Al final, notó que, después de un tiempo, el radiador se calentó a 32 grados, aunque no hubo una carga pesada, parece estar ligeramente calentado por un regulador lineal de 54 voltios en la placa de alimentación.

Como se compró una cubierta protectora negra para el ventilador, y el panel posterior también tiene un color, también elegí herrajes negros para los sujetadores.

Tornillos especiales terminados, tuve que improvisar. Tomé el hardware para el disco duro y, en lugar de las tuercas, usé los soportes del cuerpo con la rosca correspondiente.

También en el panel posterior se instaló un conector de alimentación de 230 voltios y un conector USB.

Pero ya en esta etapa puedo imprimir un resumen de este producto.

No habrá pros y contras, solo escribiré un breve resumen de mi visión de este dispositivo.

La tarifa es bastante normal, el precio es excelente (al menos por debajo del precio que no he visto en ningún otro lugar).

Además, la placa es completamente funcional "lista para usar", incluso el convertidor USB-RS232 se colocó en el kit, lo cual no esperaba.

Estaba muy satisfecho con el sistema eléctrico mejorado, la confiabilidad debería aumentar en comparación con las versiones anteriores.

Pero, por supuesto, no se hizo sin algunos de los "bancos", muy probablemente debido a los ahorros en su producción.

Arriba, describí cómo la junta sufrió algunas modificaciones, es mejor hacerlo de inmediato, por ejemplo:

Aumente la sección transversal de las pistas de potencia de la PCB (casi gratis)

Suelde los hallazgos de algunos elementos (aquí, como alguien afortunado, ya puede estar normalmente soldado)

Es recomendable reemplazar los capacitores de salida de 63 voltios con 80 o 100 voltios. Quizás estos son los únicos componentes que se instalan completamente sin stock.

Algunas mejoras son más "cosméticas" en la naturaleza, por ejemplo:

Reemplazo de todos los capacitores electrolíticos pequeños por otros mejores.

Instalación de un condensador adicional en la placa de alimentación

Adición de elementos de seguridad para evitar daños en la parte analógica y el procesador en caso de avería del estabilizador de entrada PWM.

De las fallas francas, solo puedo decir que el sensor de temperatura está extremadamente mal diseñado, ya que era posible hacerlo, no lo tengo claro.

Es difícil para mí decir sobre la potencia de salida, ya que físicamente no tengo la oportunidad de probar el funcionamiento de esta placa a tales capacidades. Pero antes de eso, a veces me encontré con menciones en Internet de que la placa funcionaba bien y que la fuente de alimentación anterior aún funcionaba.

Aunque no lo haría durante mucho tiempo para cargarlo a plena capacidad. - el descuento no se proporciona, pero el precio actual de $ 21.73 es, en mi opinión, muy bueno.

El resto de los bienes fueron comprados, las tiendas no ofrecieron ningún descuento.

Dado en este articulo fuente de alimentación de laboratorio casera.hecho de artículos generalizados. Prácticamente no requiere ajuste, funciona en una amplia gama de voltaje CA suministrado, tiene protección contra sobrecorriente. Esta fuente de alimentación de laboratorio proporciona una tensión de salida de 1 V y casi al valor de la tensión del rectificador del devanado secundario del transformador.

Sobre la base del transistor VT1, se compila un módulo de comparación: desde el deslizador R3 hasta la base VT1, la proporción de voltaje de referencia, que está determinada por la fuente de voltaje de referencia en los elementos VD5, VD6, HL1, R1, ingresa. El emisor VT1 recibe la tensión de entrada del divisor en los elementos de R14 y R15. Como resultado de comparar los niveles de referencia y salida, la señal de error cae en la base del transistor VT2, que es un amplificador de corriente, que a su vez controla el transistor de potencia VT4.

Como resultado del cierre accidental de los pines de salida de la unidad de suministro de energía de laboratorio hecha en casa o cuando la carga excede el límite permitido, la caída de voltaje en la resistencia potente R8 aumenta. Como resultado, VT3 se abre y, por lo tanto, cierra el circuito base del transistor VT2, lo que limita Inagr. a la salida de la fuente de alimentación. Una señal visual de una sobrecorriente en el circuito es el LED HL2.

En el caso de un cortocircuito en la fuente de alimentación del laboratorio, la activación del modo de limitar el flujo de corriente no se produce de inmediato. El estrangulador L1 instalado en el circuito evita el rápido aumento de la corriente a través del VT4, y el diodo VD7 reduce la sobretensión al desconectar la carga de la fuente de alimentación sin cuidado.

Si existe la necesidad de regular la temperatura, es posible incluir en la brecha entre las resistencias de R7 y R9 una resistencia variable de 250 ohmios, y el motor debe estar conectado a la base del VT3. Así, en este bloque de laboratorio hecho a sí mismo será posible regular Inagr. 400 mA a 1.9 A.

En una fuente de alimentación de laboratorio de fabricación propia, se puede usar cualquier transformador reductor de Uout. en el devanado secundario en la región de 9 a 40 V. Lo único que puede requerirse a bajo voltaje en el devanado secundario es reducir los valores de resistencia de R1, R2, R9, R13-R14 aproximadamente dos veces. Y también debe colocar los diodos Zener VD5 y VD6 con un parámetro diferente para que la tensión a través de la resistencia R1 sea aproximadamente igual a la mitad de la tensión a través del capacitor C2.

El estrangulador L1 es de fabricación propia, enrollado en un marco con un diámetro de 8 mm y tiene 120 vueltas de cable PEL0.6 mm. El transistor VT1 (KT209M) se puede reemplazar por KT502, KT209, KT208 ,. El transistor de reemplazo VT2 () puede servir a cualquier serie de transistores. Transistor VT4 en KT809A, KT808A, KT803A, KT829 con un ICOL máximo. no menos de 5A y la tensión máxima permitida del colector-emisor que excede la tensión en la salida del devanado secundario del transformador. Diodos VD1-VD4: puede ser cualquier rectificador con una tensión inversa máxima superior a la U del devanado secundario y una corriente directa máxima de más de 5A.

Restricciones de nudos Inagr. Se puede mejorar la alimentación eléctrica del laboratorio. Para hacer esto, debe eliminar la resistencia R7 y, en lugar de la variable de ajuste constante de resistencia R8. Su resistencia se selecciona de modo que, en el límite de corriente más bajo, la caída de tensión en esta resistencia fue de aproximadamente 0,6 V. Para el rango de limitación de corriente de 0,2 a 2 A, la resistencia de la resistencia variable debe ser de 3 ohmios, y la potencia no debe ser inferior a 12 vatios.

La unidad de fuente de alimentación BP-4A se compró hace más de 10 años para un proyecto de fabricación propia. El pasaporte indicó que la protección contra cortocircuitos y sobrecalentamiento es. En la práctica, la unidad de fuente de alimentación funcionó en modos de corriente más que el recomendado (2.7 A), el transformador reductor dio fácilmente hasta 6 A de corriente y finalmente la unidad se quemó. Desde entonces, no tuvo suerte en absoluto, los chips estabilizadores comprados para la reparación se quemaron uno por uno y la fuente de alimentación se reemplazó por una de pulso y se olvidó. Sin embargo, los estabilizadores directos no interfieren con su trabajo, lo cual es muy conveniente para alimentar equipos de radio. Bajo los nuevos proyectos, se decidió convertir la fuente de alimentación en un laboratorio con voltaje estabilizado ajustable de 3 a 18 voltios y corriente de hasta 5 amperios.

Se usó un circuito simple pero poderoso en un transistor de efecto de campo y un estabilizador TL431 paralelo ajustable para la revisión. El circuito de alimentación es simple. De la fuente de alimentación anterior, a excepción de la carcasa y el transformador, se utiliza un rectificador con condensadores electrolíticos y un radiador. Todas las tuberías modestas del transistor de efecto de campo se colocan en una pequeña bufanda, pero se pueden instalar y montar fácilmente. El transistor está fijo en el radiador, necesariamente a través de una almohadilla de aislamiento regular. La grasa térmica tampoco hace daño. Para facilitar la instalación, el radiador se gira 180 grados. Ver fotos y videos. El potenciómetro de regulación de voltaje se instala en lugar de la caja de fusibles a través de una red de 220 voltios. El fusible se deja dentro de la caja de la fuente de alimentación. El problema del control de voltaje se resuelve instalando un voltímetro incorporado (comprado a través de Internet). Para ello, se corta una ventana rectangular en la caja de la fuente de alimentación. Dado que la tensión de alimentación de un voltímetro excedió los 20 voltios, se instala un pequeño radiador en el microchip de la fuente de alimentación del voltímetro. Un voltímetro y una resistencia de ajuste de voltaje se fijan a la caja con adhesivo de fusión en caliente. Un condensador de 5000 × 25V no se instaló en la salida del estabilizador debido a la redundancia y se reemplazó por un condensador en varios cientos de microfaradios.

La fuente de alimentación está desmontada.

Control de diseño

El voltímetro está integrado en el panel.

Fuente de alimentación electrónica

Al ensamblar la caja de la fuente de alimentación, por razones de seguridad, es necesario colocar una junta aislante del lado de soldadura en la tubería del transistor. El transistor de efecto de campo puede ser del tipo IRLZ24, IRLZ34, IRLZ44. Para una protección más confiable, se instala un fusible de 6A en la placa del rectificador. Los transistores de efecto de campo soportan decenas de amperios y el fusible está diseñado probablemente para proteger el transformador y el rectificador. Si se conecta una carga inductiva (por ejemplo, un motor eléctrico) a la fuente de alimentación, entonces es necesario conectarla en paralelo a la salida de un diodo rectificador de alta potencia (ánodo a +). Las pruebas han demostrado que la fuente de alimentación del laboratorio cumple con sus tareas.

¿Te gusta la idea de construir una unidad de energía de laboratorio con tus propias manos? Agrega instrucciones a favoritos y comparte el enlace con amigos.