Około półtora roku temu miałem już zastosowanie niskonapięciowego przetwornika DC-DC rodziny ZXY60xxS.

Zasilanie jest zdrowe i działa absolutnie dobrze. Ale doświadczenie operacyjne pokazało, że chcę czegoś innego. W związku z tym około roku temu postanowiłem zaprojektować bardziej optymalny (przynajmniej dla mnie) zasilacz.

Ogólnie rzecz biorąc, każdy, kto zastanawia się, co nakolhiliby w końcu, pytam pod kotem.

Uwaga, wielki ruch, dużo zdjęć.

Na wstępie powiem, że w tym przeglądzie często sięgam do serii kilku recenzji półtora roku temu, kiedy to przejrzałem mniej wydajną wersję tej płyty, jej aplikację oraz dodatkowe moduły i komponenty, które były następnie używane.

Ponadto, ta opłata została dodana do asortymentu sklepu na moją prośbę. Tj Pomysł tej recenzji był długi na długo przed kolejnością tej płyty, a jeszcze bardziej przed jej otrzymaniem.

Doświadczenia operacyjne z poprzedniej wersji płyty pokazały dość dużą użyteczność, relatywnie dobrą wydajność, duży zakres regulacji napięcia wyjściowego, ale bardzo mały prąd wyjściowy.

Tak, maksymalna moc wyjściowa zasilacza wynosiła 300 watów, to całkiem normalne, zwykle tanie zasilacze mają moc 150-200 watów.

Ale maksymalny prąd był ograniczony do pięciu amperów, a dokładniej do 5,2 A.

Często mam do czynienia z naprawą wszystkich zasilaczy, a także przemienników częstotliwości. I chociaż konieczne jest dostosowanie napięcia tych falowników, aby rozwiązać problem.

A ponieważ prąd wyjściowy wynosi tylko 5,2 A, okazuje się, że przy napięciu 14 V mogę uzyskać tylko 73 waty. Jest mały, bardzo mały.

W momencie zamawiania poprzedniej płyty nie znałem jej cech pracy, ale okazało się, że płyta ma bardzo wygodną funkcję.

Szczególną cechą jest możliwość ustawienia maksymalnej mocy wyjściowej.

Na przykład potrzebuję dużego prądu przy niskim napięciu, ale to wcale nie znaczy, że potrzebuję tego samego prądu przy maksymalnym napięciu. Zdecydowałem, że przy napięciu 60 woltów wystarczy mi 5-10 Amperów.

Właściwie to był pomysł, który przyszedł mi do głowy rok temu.

Ten zasilacz pozwala na maksymalną moc wyjściową 700 watów, aby uzyskać więcej niż 300 watów przy napięciu 14 woltów, a to jest znacznie więcej niż 73 w poprzedniej wersji, a ponadto pozwala uzyskać ponad 600 watów przy napięciu 28 woltów (inwertory 24 wolt).

Tak więc coś, co zdecydowanie wyprzedziłem, prawdopodobnie nadszedł czas, aby przejść do przeglądu, a reszta już jest w trakcie mówienia.

Konwerter jest dostarczany w raczej dużym kartonowym pudełku.

Wewnątrz wszystko jest ostrożnie przesuwane za pomocą bańki, na wierzchu jest konwerter USB-RS232, którego nawet nie oczekiwałem.

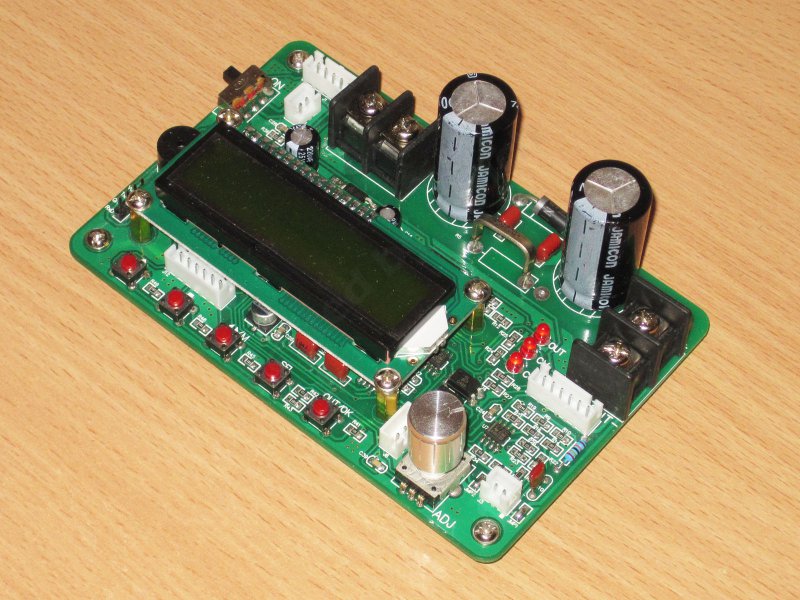

A oto konwerter. Nie powiedziałbym tego, ponieważ deklarowana moc jest duża, a wręcz przeciwnie.

W przeciwieństwie do poprzedniej wersji ZXY6005, ta składa się z dwóch kart, jednak konstrukcja środkowej wersji ZXY6010 jest dokładnie taka sama.

Jednostka mocy jest montowana na jednej płytce, druga to kontrola, wskazanie i pomiar prądu.

Podana specyfikacja konwertera.

W rzeczywistości maksymalne napięcie wyjściowe wynosi 62 woltów, a prąd 22 amperów, co daje ponad 1300 watów.

Projekt jest bardzo dobrze przemyślany, deski połączone są dwiema liniami, mocą i kontrolą. Deski można łatwo odłączyć od siebie, to jest naprawdę wygodne.

Najpierw pokażę wam, czym jest tablica sterująca.

Zasadniczo jest to bardzo podobne do płyty ZXY6005, powiedziałbym nawet, że jest to coś więcej niż coś podobnego.

Węzeł procesora, układ analogowy, sterowanie i sygnalizacja są całkowicie identyczne, z wyjątkiem kilku pomniejszych punktów i oczywiście wartości w obwodzie bieżącego pomiaru są nieco inne.

Główna różnica polega na tym, że prawie cała sekcja mocy i zespół regulatora napięcia wstępnego, który dostarcza 12 woltów, były przenoszone na osobnym ładowaniu.

Mile zadowolony kondensator Jamicona. Nie można powiedzieć, że różnią się one pewnymi wyjątkowymi cechami, ale są dość niezawodne, o wiele lepsze niż opcje bezimienne.

Jednostka sterująca, przyciski i enkoder są całkowicie identyczne z młodszym modelem tablicy.

Bloki zacisków naprawdę stały się "grubsze", ale jest to zrozumiałe, prąd do 22 Ampere narzuca własne wymagania dotyczące komponentów.

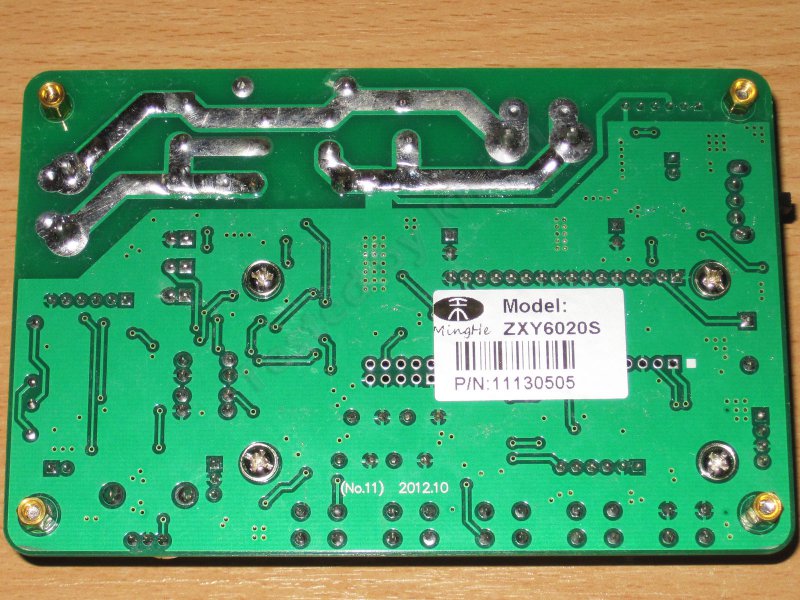

Z tyłu płyty jest pusty, w ogóle nie ma elementów, tylko przewody z płytki drukowanej i to wszystko.

Ponieważ płyty są zaprojektowane do montażu jeden nad drugim, wymiary obu płyt są takie same i wynoszą 130x85 mm.

Przyciski sterujące znajdują się w dolnej części planszy, funkcje są takie same dla wszystkich kart.

1, 2 - zwiększanie / zmniejszanie, a także wybór trybu wyświetlania.

3 - wybierz komórkę pamięci lub przesuń kursor podczas dostosowywania parametrów

4 - wybór regulowanego parametru

5 - włączanie / wyłączanie zasilania do wyjścia płyty, jak również potwierdzenie wyboru parametrów.

Podobnie jak w poprzedniej wersji są dwie niewygodne chwile:

1. Przyciski ± są dla mnie niezwykłe, rosnące po lewej i malejące po prawej.

2. Przyciski do podłączenia do wejścia ADC, ale wybierany jest bardzo mały zakres zmian napięcia od naciśnięcia przycisków, więc nie zapomnij o obecności trybu kalibracji klawiatury.

Kalibracja - wyłącz zasilanie, naciśnij przycisk OK, włącz zasilanie, gdy wyświetlana jest wartość kalibracji, a następnie zwolnij przycisk.

Po prawej stronie manipulatora znajduje się koder, który zasadniczo powiela przyciski ±, z wyjątkiem wyboru trybu pracy.

Po lewej stronie znajduje się złącze do podłączenia do komputera, raczej przydatna opcja.

Część elementów jest ukryta pod wyświetlaczem, który można usunąć po odkręceniu czterech śrub.

Ponieważ konwerter jest dość skomplikowany, a instalacja jest jednostronna, układ jest gęsty.

natychmiast uderzając w obecność dużej liczby złączy.

W lewym górnym rogu znajduje się złącze do podłączenia płytki do modułu zasilania, pod nią znajduje się zduplikowany przełącznik zasilania.

W lewym dolnym rogu znajdują się złącza do podłączenia do komputera i zewnętrznej klawiatury.

W prawym dolnym rogu znajdują się dwa małe złącza, trzy-pinowe do podłączenia zewnętrznego enkodera, dwubiegunowy do podłączenia sprzężenia zwrotnego napięcia.

Górne prawe złącze do podłączenia diod LED wskazujące tryb pracy.

1. Ta płyta używa mikrokontrolera STM8S105K6T6C, młodszy był STM8S105K4T6C

2. Mikrokontroler jest zasilany stabilizatorem liniowym AMS1117 o napięciu wyjściowym 3,3 V

3. Część analogowa jest identyczna jak poprzednia, ale używane są inne wzmacniacze operacyjne. Ostatnim razem była jednostka OU firmy Microchip, teraz zainstalowane są precyzyjne instrumenty z Texas Instruments.

4. Zamiast kontrolować kontroler PWM, XL1509 jest zainstalowany silniejszy.

Sterownik kontroluje mocny tranzystor zamontowany na płycie zasilającej.

Częstotliwość 150 kHz.

5. Na tablicy znajdują się trzy diody LED wskazujące tryb pracy.

Przyłożone napięcie wyjściowe.

BP działa w trybie ograniczania napięcia

BP działa w trybie ograniczania prądu.

6. Wszystko zasila liniowy regulator 5 woltów (wzmacniacze operacyjne są zasilane napięciem 5 woltów).

Ogólnie należy zauważyć, że urządzenie jest w pełni funkcjonalne "po wyjęciu z opakowania", tj. Płyta zawiera wszystkie niezbędne kontrolki i wyświetlacze.

Oprócz "drobnej" elektroniki, płyta sterująca zawiera kondensatory wyjściowego filtra zasilania i bocznik pomiarowy prądu.

Kondensatory mają pojemność 2200 uF i są zaprojektowane dla napięć do 63 woltów.

Napięcie jest wybierane tuż obok, z napięciem wyjściowym 62 woltów, jest trochę niebezpieczne, aby zainstalować kondensatory 63 V.

Również na zdjęciu widać duże bloki zacisków do podłączenia przewodów zasilających, zaciski są dobre, nie ma komentarzy.

Sądząc po oznaczeniu i moich szacunkach, bocznik ma rezystancję jedynie 2,5 mΩ.

Nie miałem pewności co do etykietowania, a raczej w kolejności liczb, ponieważ wydałem niewielką kalkulację na temat ogrzewania.

Przy 2,5 mΩ na boczniku zostanie uwolniona moc około 0,0025 x 22 x 22 = 1,21 Watt

Przy 25 mΩ będzie to około 12,1 wata, a ponieważ bocznik jest nieco ciepły, pierwsza opcja jest odpowiednia. 2,5mOhm

Złącze do podłączenia płyty zasilającej ma tylko sześć styków, z których dwa są stykami uziemienia (wyjaśnię później dlaczego).

Pozostałe kontakty to

12 V do zasilania tablicy sterowniczej

Sygnał PWM do sterowania silnym tranzystorem

Sterowanie wentylatorem

Sygnał z czujnika.

Moduł mocy

Tutaj układ jest oczywiście bardziej wolny, najprawdopodobniej rozmiar płyty kontrolnej został po prostu wybrany jako podstawa, a następnie moduł mocy został wykonany w tym samym rozmiarze.

Płyta jest przykręcona do grzejnika przyzwoitego rozmiaru, na którym umieszczone są tranzystory i diody.

Należy powiedzieć osobno o jednym z użytecznych ulepszeń tablicy.

Faktem jest, że w poprzednich wersjach płyty moc była realizowana poprzez konwersję napięcia wejściowego do wtórnego 12 lub 5 (na płycie 6005) za pomocą kontrolera PWM.

Było wiele komentarzy do takich układów, ponieważ niezawodność była bardzo niska. Wielokrotnie spotkałem się z informacją o awarii tych konwerterów.

Faktem jest, że płyta lepiej jest podawać co najmniej 65-70 woltów do wejścia, a to już jest dość ciężki tryb do obsługi niedrogich kontrolerów PWM. W moim 6005, wymieniłem kontroler na droższy i użyłem pewnych modyfikacji, by zmniejszyć napięcie, ale jest drogie i trudne.

Tutaj producent najpierw umieścił konwerter liniowy przy napięciu 54 V, którego moc wyjściowa jest podłączona do kondensatora filtra przez rezystor, aby zmniejszyć prąd rozruchowy, a konwerter 12 woltów jest już dalej.

Tj obwód wygląda następująco - Napięcie wejściowe - stabilizator liniowy 54 V - stabilizator PWM 12 V (wentylator i elektronika mocy) - stabilizator liniowy 5 V (wzmacniacze operacyjne) - stabilizator liniowy 3,3 V (procesor).

Za to szczególne wielkie podziękowanie. Nawiasem mówiąc, w arkuszu danych wciąż znajduje się stare zdjęcie bez liniowego stabilizatora.

Na płycie zasilającej znajduje się również złącze z tym samym wyprowadzeniem styków, jak na płycie sterującej, z blokiem zacisków mocy obok niego.

1. Jako regulator PWM stosuje się obniżenie od 54 V do 12. Ma maksymalne napięcie wejściowe 65 woltów, ponieważ 54 woltów na to jest bardzo z marginesem.

Warto jednak wziąć pod uwagę, że prąd wyjściowy wynosi maksymalnie 0,5 A, dlatego nie należy podłączać potężnych odbiorców do tego źródła. Ma również niezbyt niezawodną ochronę przed zwarciem, które sprawdziłem na ostatniej płycie ze złym wynikiem: (

2. Moc wentylatora jest przełączana przez tranzystor bipolarny.

Ponadto, sterownik ma wbudowany tranzystor o silnym efekcie polowym. Tj Jest to w zasadzie kaskada do sterowania przełącznikiem zasilania zawartym w dodatnim przewodzie zasilającym.

Nie zrozumiałem tego schematu, ale powiem tylko, że w tym miejscu używa się nieco niestandardowego rozwiązania, zwykle korzystam z bardziej znanych sterowników najwyższego poziomu w takich węzłach.

Cel diody LED również pozostaje dla mnie tajemnicą.

Sterownik używa dwóch powszechnie znanych timerów. Jeden jest podłączony do transformatora impulsowego i steruje tranzystorem, do którego podłączony jest transformator.

Drugi timer jest ustawiony w "górnej" części sterownika.

Dziwne, niezrozumiałe, ale działa :)

Dławik wygląda na bardzo mały, szczególnie biorąc pod uwagę fakt, że płyta ma maksymalną moc wyjściową 1200 watów.

Chociaż biorąc pod uwagę fakt, że producent zaleca stosowanie aktywnego chłodzenia, jest to możliwe i normalne. Ale nadal zwiększałbym swój rozmiar (biorąc pod uwagę stałą indukcyjność) i przykładałam drut o większej średnicy, co zdecydowanie poprawiłoby termiczny tryb działania.

Tutaj kondensatory są już używane z rezerwą, po raz ostatni kondensatory wejściowe miały również 63 V.

Istnieją również dwa zainstalowane przy 100 woltach o pojemności 1000 μF.

Obok nich znajduje się blok zacisków do zasilania płyty.

Po lewej stronie kondensatorów znajduje się dioda połączona równolegle z wejściem, aby chronić kartę przed odwróceniem biegunowości. Korzyści płynące z wysokich prądów z niego są niewielkie, ale w skrajnych przypadkach będą się palić i zwierać moc, chroniąc w ten sposób elektronikę.

W pobliżu dławika zasilania znajduje się druga dioda, jest ona połączona równolegle z tranzystorem mocy.

Usuń opłatę, korzyścią z tego jest tylko śrubokręt Phillips, wygodny :)

Wszystkie elementy są instalowane za pomocą przewodzących ciepło uszczelek, tj. grzejnik nie ma żadnego kontaktu elektrycznego z elementami i może być przymocowany do metalowej obudowy.

Na grzejniku wyprowadzono:

1. Czujnik termiczny

2. Dwa zespoły diodowe STPS20H100C, każdy zaprojektowany dla prądu do 20 Amperów (dla całego zespołu) i napięcia do 100 woltów. Ponieważ istnieją dwa zespoły, maksymalny prąd wynosi 40 Amperów, to jest bez marginesu, ponieważ dla dobrego prądu diody powinien być 2x z wyjścia.

3. Ale jako potężny klucz, nieoczekiwanie jest tranzystor IXYS. Ta firma produkuje bardzo dobre elementy mocy, ponieważ obecność komponentu tej firmy jest bardzo przyjemna.

Zamontowany tranzystor oznaczony. Jest to tranzystor o silnym tranzystorze polowym z kanałem o maksymalnym prądzie 160 A, napięciu 150 woltów i rezystancji otwartego kanału 9 mΩ.

4. Niestety, nie udało mi się zidentyfikować tranzystora stabilizatora liniowego o napięciu 54 woltów, oznaczenie było nieobecne lub całkowicie wymazane :(

Ponieważ nie wszystkie elementy okazały się nieusuwalne, tranzystory musiały być przylutowane, jednocześnie zauważył, że tranzystor polowy został przylutowany do płyty "do końca", a następnie lekko ugina płytę.

Oczywiście nie wykonano bez modyfikacji.

Zasadniczo ulepszenia płyty głównej zostały zrobione bardzo dużo i opiszę wszystkie te ulepszenia.

Powiem jednak również, że płyta jest w pełni sprawna bez tych modyfikacji.

Celem ulepszeń była poprawa niezawodności i jakości pracy. i niezawodność była na pierwszym miejscu. Odkąd zacząłem się uczyć, nie mogłem się oprzeć, aby nie zmienić czegoś na lepsze.

Przede wszystkim wziąłem przewód 0,75 mm.kv i wzmocniłem ścieżki zasilania na płycie, przekazując je wraz z dużą ilością lutowia.

Średni prąd płynący przez te ścieżki może sięgać 22 Amperów, a pulsowy - 44 Ampery, dlatego zwiększając przekrój mamy niewielki, ale ulepszony, tym bardziej łatwy.

Zespoły diodowe są połączone małymi opornikami wyrównawczymi, nie mogę zmierzyć ich rezystancji, ale fakt, że te "zwory" są nawet tam, gdzie można narysować ścieżkę, po prostu wskazuje, że są to wszystkie skoczki o niskiej rezystancji w postaci zworek.

Ta decyzja jest prawidłowa, ale w niektórych miejscach te skoczki nie były dobrze lutowane, przynajmniej mi się wydawało, ponieważ zostały później również zlutowane.

Poniższa rewizja dotyczyła wymiany kondensatorów na lepsze, wykorzystałem dobre kondensatory Capxon serii KF.

Zastąpiono 4 kondensatory 220mkF 25 woltów dla kondensatorów o podobnych parametrach.

Potem przygotowałem dodatkowe elementy, które nie były oryginalnie na planszy, ale byłoby lepiej z nimi.

Niektóre ulepszenia, które są przydatne do wykonania w schemacie płyty głównej.

Po pierwsze, poprawa "ochronnych" właściwości płyty.

1. Wytnij ścieżkę w pobliżu bloku zacisków wejściowych. Ścieżka pochodzi od małej diody ochronnej, która nie przekazuje mocy, jeśli na wejściu jest dozwolona polaryzacja.

2. Lutujemy bezpiecznik w szczelinie ciętego toru.

3. Zastosowałem bezpiecznik dla prądu o wartości 315 mA. Bieżące zużycie płyty różni się w zależności od napięcia wejściowego i wynosi około 200-80 mA. Im wyższe napięcie, tym niższy prąd.

4. Po drodze, dla ochrony, kupiłem tłumik 1.5KE13A, jest to w istocie potężna dioda Zenera 13 woltów.

5. Ten tłumik jest lutowany równolegle do kondensatorów wyjściowych stojących w obwodzie 12 woltów, po stabilizatorze PWM.

Jego celem jest zapobieganie wzrostowi napięcia, gdy kontroler PWM 12-woltowego regulatora mocy zostanie uszkodzony, a także spalenie bezpiecznika. Ma to na celu ochronę "mózgów" deski w sytuacji awaryjnej.

6. Zainstalowałem również kondensator 220 V 100 V równolegle do mocy wyjściowej płyty.

Faktem jest, że przewód z dławika ma długą długość do kondensatorów filtrujących i możliwe jest zakłócenie przez duże przepięcia prądu.

W poprzedniej wersji tablicy był kondensator, ale potem został on przeniesiony do tablicy kontrolnej. Postanowiłem zrobić to po swojemu i zainstalować dodatkowy kondensator na płycie zasilającej. Jego pojemność jest niewielka, ale zdecydowanie nie zaszkodzi.

Cóż, ta wersja jest bardziej prawdopodobna z serii - dlaczego nie zrobić tego, gdy pojawi się taka możliwość.

Zastąpiłem gumowe uszczelki przewodzące ciepło uszczelkami mikowymi.

Jakiś czas temu dokonałem przeglądu, w którym porównałem przewodność cieplną różnych uszczelek, a mika okazała się lepsza niż guma, więc zdecydowano się na zmianę.

Układanie pod tranzystorem stabilizatora liniowego 54 V nie zmieniło się, ponieważ ciepło jest małe.

Dodatkowo, przeoczyłem pastę KPT-19, jak rozumiem, ma ona nieco lepsze właściwości niż popularny KPT-8.

W ten sposób sprawdza on modyfikacje i przed skręceniem płyty i radiatora w jeden blok.

W tamtym czasie nie sądziłem, że będę musiał ponownie rozebrać konstrukcję.

1. Jednym z wniosków dławika mocy jest zworka pomiędzy warstwami planszy.

Tj ścieżka biegnie na górze planszy, ale na wyjściu przechodzi na drugą stronę. Zdecydowałem się na lutowanie tego miejsca w celu zmniejszenia obecnego obciążenia metalizacji otworów na płycie.

2. Typ zastąpionych i dodanych komponentów.

Ogólny widok tablicy po pierwszym etapie ulepszeń (nie sądziłem, że będzie więcej niż jeden etap ulepszeń).

Zarząd został zmodyfikowany, choć w mniejszym stopniu.

1. Kupiono tu również supresor, ale tym razem jest to 1,5KE6.8A, zaprojektowany na 6,8 wolta.

2. Ten tłumik jest podłączony równolegle do magistrali 5 V, aby chronić, jeśli nie wzmacniacze operacyjne, to przynajmniej procesor.

Ten tłumik jest instalowany w przypadku, gdy pierwszy etap ochrony nie pomaga.

Fakt, że można zastąpić wzmacniacze operacyjne, kontroler PWM, tranzystory i diody, ale procesor jest wyjątkowo śmierć w opłatę za śmieci, a także opłata nie jest tanie, nie chciałbym robić. Ostatnim razem, gdy już miałem awarię stabilizatora, procesor przeżył, ale zdecydowanie dodałem siwych włosów.

Włączenie próbne po zmianie.

Ogólnie rzecz biorąc, czułem się trochę ładunek i przerobienie, ale ze względu na fakt, że przegląd przygotowywał przez długi czas, a potem złamał liniowości zdjęć historycznych, bo będę publikować zdjęcia w niezupełnie właściwym porządku, przepraszam.

Pierwsze włączenie z poprzedniego BP, tylko dla wygody.

Po włączeniu ekran wyświetla na krótko informacje o modelu i producencie płyty, a także numer wersji oprogramowania układowego.

Następnie wyświetlane jest menu wyboru napięcia i prądu.

Domyślnie płyta jest ustawiona na 12 woltów 5 amperów, ale jeśli chcesz, możesz to zmienić na inne.

Bardziej dokładne, aby powiedzieć, że pierwsza płatność zostanie przełączony do ustawienia są zarejestrowane w komórce pamięci M0, a dopiero potem można albo wybrać żądane parametry lub lokalizacji wymaga pamięci (tylko 10 komórek) ze wstępnie skonfigurowane parametry (pierwotnie pozostałe komórki są puste)

Maksymalne można ustawić na 62 wolt i 22 ampery, więc byłoby bardziej poprawne wywołanie opłaty 6222, ale producent postanowił zaokrąglić parametry w dół i nazwał model 6020.

Po sprawdzeniu, że płyta działa, przeszedłem do dalszych udoskonaleń.

Ścieżki mocy zostały również wzmocnione na tablicy kontrolnej, ale należy tu dokonać istotnej dygresji.

Faktem jest, że ze względu na małą rezystancję zastawki, na dokładność pomiaru prądu wpływa również wzrost przekroju torowisk w miejscach (a raczej w jednym miejscu) w pobliżu przecieku.

Jeden z bolców bocznych (najbliżej wyjścia z płyty) jest prawidłowo podłączony, na spodzie płytki znajduje się ścieżka zasilania, na górze jest ścieżka sygnałowa, dlatego lutowanie nie ma szczególnego wpływu na poprawność pomiaru.

Ale drugi jest bardziej krytyczny dla udoskonalenia, jeśli nie chcesz wykonywać ponownej kalibracji, lepiej nie spuszczać miejsca bliżej niż 5 mm w pobliżu przecieku.

Ogólnie rzecz biorąc, propayka nie wpływa na dokładność pomiaru, ale na opór można lutować, jak chcesz, ale wtedy trzeba będzie skalibrować bieżące ustawienie i odczyty amperomierza, zdecydowałem się nie kalibrować i po prostu nie lutowałem tego miejsca.

Dalsze zmiany nie dotyczyły wymiany elementów, ale ich przegrupowania.

W tym celu musiałem wyrzucić duże kondensatory, jednocześnie mierzyłem ich pojemność, nie było "niedopełnienia", wszystko było w porządku. Zdjęcie jest trudne do zobaczenia, pojemność 2290 μF z zadeklarowanym 2200.

Na dobre należy je zastąpić kondensatorami o napięciu 80 lub 100 woltów, ale zrobimy to innym razem, gdy podniosę coś odpowiedniego.

Zmiana polegała na ponownym zainstalowaniu kondensatorów w pozycji "leżącej", była to niezbędna miara ze względu na charakterystykę przypadku, w którym zamierzałem zainstalować to wszystko.

Kondensatory zostały przymocowane za pomocą łącznika w otworach wywierconych w płycie, jest kilka torów, dzięki czemu można wiercić otwory bez problemów.

W tym samym czasie wymazałem oznakowanie z przecieku, musiałem go ponownie zastosować z markerem :)

Do zamocowania tablicy w walizce użyłem czterech małych części, chociaż nić miała średnicę 2,5 mm dla elementów złącznych, pod standardowymi śrubami 3 mm w domu było tylko kilka rogów.

Cóż, skoro używa się jednego typu elementów tego samego typu w łącznikach, zdecydowałem się na wszystkie cztery rogi poniżej 2,5 mm

Element mocujący został wykonany w taki sposób, że grzejnik jest nieznacznie podniesiony nad powierzchnią, co nieznacznie poprawia przepływ powietrza i ułatwia proces wkręcania. Narożniki są zainstalowane wewnątrz półki, aby nie zajmować zbyt dużo miejsca po bokach grzejnika, a bezpieczeństwo jest nieznacznie zwiększone (nie odklejaj śrub) i estetyka.

Ale na stojakach, przez które jedna tablica zostanie przymocowana do drugiej, postanowiłem trochę zaoszczędzić.

Możliwe było umieszczenie konwencjonalnych stojaków montażowych z gwintami M3, ale w moim magazynie były kanaliki z wewnętrznym otworem o średnicy 3 mm. Lampy były wykonane z polskich anten okresowych i trafiały na rynki.

Z jednej strony gwintowana rura ma gwint M3 już zainstalowany, co ułatwia.

Z drugiej strony, przykręciłem stojak z obudowy komputera. Mają zewnętrzny gwint nieco większy niż 3 mm i wewnętrzny M3.

Myślę, że proces jest jasny ze zdjęcia, zaciska się rurkę w kartridżu śrubokrętu, trzymamy stojak za pomocą szczypiec i przekręcamy go z niską prędkością, jest to bardzo wygodne.

Rezultatem były tak zgrabne (no, prawie zgrabne) małe stoiska :)

Przykręcane stojaki zamiast śrub mocujących płyty zasilającej.

Następnie zainstaluj płytę "sandwich".

Wysokość stojaków dobierana jest w taki sposób, aby odległość między nimi była niewielka (5-6 mm) na dnie górnej płyty.

Była wersja zestawu, kiedy tablica sterująca jest odwrócona, części są opuszczone, wtedy kondensatory nie mogą być ponownie zalutowane, ale miałem na celu stworzenie urządzenia, które jest łatwe do utrzymania i, jeśli to konieczne, naprawy.

Spójrz więc na projekt z boku, możesz zobaczyć odległość między dużymi kondensatorami płyty zasilającej i płyty kontrolnej.

Kiedy robiłem majsterkowanie przy dokończeniu tablicy mocy, zapomniałem zmierzyć indukcyjność dławika, więc gdy jest taka możliwość, postanowiłem poprawić ten błąd.

Aby dokonać pomiaru, uszczelniłem kondensator podłączony do wyjścia, aby nie wpływał on na pomiary.

Urządzenie pokazało 139,6mkGn, myślę, że ta informacja może być przydatna w sfinalizowaniu płyty z wymianą dławika.

Projekt jest złożony, nadszedł czas, aby przejść do połączeń elektrycznych.

Nie podobały mi się moje własne przewody zasilające, przekrój poprzeczny wynosił około 1-1,5 mm.kv, ale jakość nie była zbyt dobra, więc postanowiono to zmienić.

Do tego (i nie tylko) zakupiono druty o zwiększonej elastyczności różnych przekrojów, kupiłem każdą parę (czerwoną i czarną), 2,5-4-6mm.kv, każdy metr, nie pamiętam ile to kosztuje, ale nie bardzo budżetowy.

I chociaż zakupiono miękkie druty, zrobiłem połączenie zasilania z interkonektem za pomocą sztywnego drutu 6 mm.kv, wygodnie było go zgiąć pod wymaganą konfiguracją i okazało się być jeszcze bardziej odpowiednie do tego.

Wziąłem przewody do zasilaczy o przekroju 2,5 mm, prąd w tym obwodzie nie przekroczy 11 Amperów nawet przy maksimum.

Cóż, w ostatniej kolejce naprawiłem przewody sterujące, żeby nie stały się tak okropne :)

Myślę, że warto trochę rozkojarzyć i powiedzieć o wyborze przypadku, ponieważ wpłynęło to na zmiany w projekcie modułu mocy i wybór komponentów.

Ponieważ urządzenie miało być potężne i dość ciężkie, od razu odrzuciłem pomysł plastikowych pudełek.

Chciałem metalową obudowę, najlepiej trwałą i piękną.

Wybór takich przypadków jest bardzo skąpy i prawie niemożliwe jest wybranie konkretnego zadania, ponieważ pierwszą myślą było zakupienie starego oscyloskopu lub innego wadliwego urządzenia, wyrzucenie farszu i przyniesienie marafetu, aby wyglądał pięknie.

Poszukiwanie na pchlich targach i forach pokazało, że jest wybór, ale albo są one absolutnie straszne, albo nie pasują do rozmiaru, albo mają nie do zniesienia cenę.

W końcu wspiąłem się na Ali i, w zasadzie, bardzo szybko znalazłem odpowiednią obudowę, ale cena nie była przyjemna. Zrozumiałe jest, że kupowanie takich rzeczy w Chinach jest bardzo drogie ze względu na cenę dostawy.

Jakie było moje zdziwienie, gdy zdecydowałem się znaleźć ten sam budynek w naszych sklepach internetowych i znaleźć w Odessie, w cenie zauważalnie niższej niż w Chinach :))))

Potem przyszedł do mnie około 30 dolarów, biorąc pod uwagę cenę dostawy na Ukrainie, ale otrzymałem go w ciągu kilku dni.

Sprawa jest naprawdę wspaniała.

Wymiary - 220 x 275 x 120 mm - w tym przypadku i na opcjach.

Niezwykle i bardzo wygodnie, obudowa nie jest podzielona symetrycznie, górna pokrywa jest większa niż dolna wysokość, co zapewnia większą wygodę podczas instalacji. Obudowa jest mocna, przednia i tylna pokrywa są mocno przymocowane, bez luzów.

Zestaw dał garść czarnych śrub. Górna pokrywa jest przykręcona na 8 śrubach, dolna na 6, 4 śrubach została podana w magazynie.

Dogodnie można łatwo zdjąć przedni i tylny panel, który jest zdejmowany nie do góry, jak w plastikowych skrzynkach, ale do przodu lub do tyłu.

Zrobiłem też małą wyprawę na rynek radiowy, gdzie kupiłem różnego rodzaju złącza, przewody, wentylator, siatkę i inne małe rzeczy. Na zdjęciu część zakupionej, reszta została już wykupiona "w trakcie gry".

Jedną z rzeczy, które kupiłem, było kilka kondensatorów, które musiałem udoskonalić.

Już to zrobiłem, to jest zasilacz 36 woltów, 10 amperów, 360 watów.

Zasadniczo zasilacze nie są same w sobie złe, ale kiedy usiadłem na zgromadzeniu, postanowiłem natychmiast je sfinalizować, tak na wszelki wypadek.

Dla nich zakupiono 6 kondensatorów 1000 mkF 63 V i cztery kondensatory 220 V 25 mkF.

Znaleziono również w domu parę kondensatorów 100mkF 400 woltów.

Pierwsze dwa typy kondensatorów (220 mikrofaradów i 1000 mikrofaradów) zostały po prostu zainstalowane zamiast tych, które były, ale aby zainstalować 100 mikrofaradów 400-woltowy kondensator, musiałem usunąć przełącznik zakresu napięcia wejściowego.

Zainstalowany kondensator na powyższym zdjęciu.

Musiał zgiąć negatywny wniosek, ale wszystko potoczyło się dobrze. W przeglądzie tego źródła zasilania napisałem, że byłoby miło podnieść pojemność elektrolitu wejściowego, ponieważ producent zainstalował je z niedocenianym nominałem.

Kondensator ten jest zainstalowany równolegle do wyjścia z mostka diodowego.

Aby zainstalować kondensator, wywiercono parę otworów w płycie, ścieżki zostały oczyszczone, a przewody zostały tam umieszczone.

Na zdjęciu widać miejsce lutowania. Nie sądzę, że w innych BP coś jest globalnie inne.

Ale to nie były wszystkie zmiany.

Uwaga. W przypadku szeregowego podłączenia dowolnych zasilaczy w żelaznej obudowie, upewnij się, że ujemny styk wyjściowy nie jest podłączony do obudowy zasilacza, w przeciwnym razie czekają na Ciebie nieprzyjemne niespodzianki!

Ponieważ zasilacz jest podłączony szeregowo, aby je zabezpieczyć, należy zainstalować diody równolegle do wyjścia zasilającego.

Wybrałem diody ze starego magazynu, 2D213, chociaż nie potrzebowałem podkładek montażowych.

Długo zastanawiałem się, gdzie je rozstawić. Zasadniczo możliwe było umieszczenie ich w miejscu brakującej diody w prostowniku wyjściowym (miejsce dla dwóch diod to jeden).

Ale chciałem składanego projektu.

Dlatego zainstalowałem diody na spodzie płytki drukowanej i zgodnie z pomysłem, dioda powinna być dociśnięta do aluminiowej obudowy przez samą płytę.

Ponieważ izolator z tworzywa sztucznego został położony na dole zasilacza, został w nim wycięty otwór.

Zrobił wszystko, położył izolator z miki, zakręcił płytkę i odkrył, że dioda nie jest ściśnięta, a raczej nie jest wciśnięta.

Musiałem wydostać się z zapasów grubej gumy przewodzącej ciepło (1,5 mm), którą już sprawdziłem i wykorzystałem.

Ponieważ dioda ta działa przez krótki czas (w przypadku działania siły wyższej), a nawet w najgorszym przypadku nie rozprasza się więcej niż 10 watów, wówczas ta opcja jest akceptowalna.

Zebrał wszystko z powrotem do grupy, ale w ostatniej chwili przypomniał sobie, że w jednym z zasilaczy tej firmy (48 woltów 5 A) zespół diody był krzywo ściskany.

Nie było tutaj żadnych szczególnych problemów, ale zdecydowałem się zagrać bezpiecznie i położyłem mały kawałek metalu, aby poprawić jakość zacisku.

Pierwsze dopasowanie zasilaczy i płyt konwerterów w nowym opakowaniu.

Myślę, że teraz rozumiem, dlaczego przerobiłem tablicę kontrolną i położyłem kondensatory na boku.

Ogólnie można było tego nie robić, cały zestaw był normalnie instalowany albo, gdy płyta kontrolna była do góry nogami, ale to było niewygodne, albo kiedy było tak jak teraz, ale z pionowo zamontowanymi kondensatorami, ale to nie było bezpieczne, ponieważ wszystko było dosłownie zero. .

Biorąc pod uwagę powyższe powody, zdecydowałem się położyć na jednej stronie kondensatory, a jednocześnie nieznacznie unieść moduł nad dnem obudowy, wydawało mi się, że lepiej.

W procesie montażu okazało się, że zasilaczy nie można zainstalować blisko tylnej ściany, przeszkadzam nogom obudowy, które wystają w środku.

Mimo, że miałem miejsce, nie chciałem go wydać, więc z pomocą bocznych noży trochę zmodyfikowałem przypadek BP.

Jeśli modyfikujesz również, nie wyrzucaj ugryzionych kawałków, mogą później się przydać.

Potem wszystko poszło zgodnie ze zwykłym planem, umieściło zasilacze i moduł konwertera w obudowie tak, aby było wygodne i nie przeszkadzało w niczym, oznaczało otwory, wierciło, usuwało zadziory. Jedna dziura nie pokryła się trochę, potem musiałem wywiercić, ale poza tym wszystko jest w porządku.

Zamontowałem zasilacze i moduł w walizce, mając nadzieję, że nie wyjmę tego.

W przypadku zasilaczy wystarczą dwie śruby, które są mocno trzymane.

Projekt został pomyślany tak, aby wentylatory zasilające uchwyciły powietrze wokół otworów wentylacyjnych obudowy, a same korpusy zasilaczy tworzyły rodzaj "korytarza", przez który przepływał strumień powietrza wytwarzany przez wentylator wyciągowy na tylnej ścianie skrzyni.

Zasilacz nie osiąga górnej części obudowy w przybliżeniu 5 mm, możliwe jest ulepszenie konstrukcji poprzez układanie czegoś elastycznego wzdłuż górnej ściany obudowy zasilacza, następnie powietrze będzie wydmuchiwane lepiej, ale nie zrobiłem tego.

Podczas eksperymentów z modułem dowiedziałem się, że może on wyświetlać temperaturę promiennika, przynajmniej jest funkcja T-SNS, aw menu ustawień dostępna jest opcja awaryjnego wyłączania w zdefiniowanej przez użytkownika temperaturze.

Ale na ekranie była tylko wartość 48 i nie jest napisane, że 48 (tak jak w znanym dowcipie).

Nie zastanawiałem się długo, przykręciłem całą konstrukcję i zainstalowałem ją w etui, myśląc, że jest w porządku, to poprawię to, nawet zrobiłem zdjęcie przed korektą i zdjęcie miejsca, w którym zmienię wartości rezystorów.

Ale rzeczywistość okazała się zarówno surowa, jak i całkowicie pozbawiona sensu, pomysłowość chińskich inżynierów jest czasami niesamowita.

Wyjaśnię.

Podłączyłem zamiast trymera z pojedynczym rezystorem i próbowałem ustawić, przybliżając temperaturę otoczenia, zacząłem ogrzewać chłodnicę.

ale wartości na ekranie zmieniły się maksymalnie w obrębie kilku znaków. O_o

Pierwsza myśl polega na tym, że czujnik jest uszkodzony, a drugi nie jest w ogóle czujnikiem.

Okazało się jednak, że po prostu od niechcenia przeczytałem arkusz danych.

A teraz uwaga, próbujemy zrozumieć, co wymyślili chińscy inżynierowie.

Ekran wyświetla abstrakcyjne liczby w zakresie 0-255.

Ponadto liczby te są odwrotnie zależne od temperatury, tj. wyższa temperatura - mniejsza wartość.

Różnią się one w bardzo wąskich granicach.

Ale w arkuszu danych, które napisali, mówią, że jest to cecha, aby dowiedzieć się temperatury, konieczne jest ponowne obliczenie jej z podstawy 50, wtedy rozważamy odwrotną zależność, pod warunkiem, że pewna liczba wartości jest obliczana na stopień.

Czy potrafisz sobie wyobrazić ten proces? Siedząca osoba próbuje dowiedzieć się, ile stopni znajduje się na kaloryferze, ponieważ zna zależność wartości od temperatury i oblicza.

Ale to jest związane z automatycznym wyłączaniem, miałem szok.

Cóż, w porządku żałował normalnego czujnika, ale przynajmniej termistora, ale dlaczego nie wprowadzić go do programu?

Zrozumienie pomiaru temperatury, okazało się, że aby zmienić wartości na ekranie w zakresie 0-255, trzeba zmienić napięcie wejściowe od 0 do 3,3 V.

Tj łatwo jest zmierzyć całkowite napięcie z wejścia ADC i ponownie obliczyć biorąc pod uwagę 8 bitów rozdzielczości.

Potem zacząłem szukać wygodnego czujnika termicznego.

Na początku chciałem użyć tej samej diody lub termistora, ale chciałem pozostawić czujnik podłączony między wejściem ADC a ziemią, co oznaczało, że trzeba było go zastosować - odwracający wzmacniacz wielkogabarytowy z offsetem. Jest to trudne do wymówienia, a nie co używać.

Wszystkie opcje były złe i kategorycznie mi nie odpowiadały.

Chciałem proste, wygodne i co najważniejsze - powtarzalne rozwiązanie.

Wykryto wyjście, istnieją specjalne analogowe czujniki temperatury, które wyprowadzają napięcie w zakresie 0-1 woltów ze zmianą temperatury w zakresie 0-100 stopni. Jeśli chodzi o mnie, w tym przypadku było to bardzo wygodne.

Kolejna kampania na rynku, kolejny zakup każdego małego fry.

1. Kupiłem czujnik (nieco droższy od dolara), parę wzmacniaczy operacyjnych i rezystor nożycowy.

2. Lokalizacja przewodów czujnika jest taka, że skrajne przewody są zasilane, a środkowe jest wyjściem.

Na wszelki wypadek zalałem kondensator równolegle z zasilaniem czujnika, przylutowałem bezpośrednio do zacisków czujnika.

3. Przylutowałem czujnik z dwiema nóżkami do płytki, a trzeci wypuścił 12 woltów z kondensatora na płycie, zanim przylutuję tam tłumik ochronny). Zasilanie dostarczane przez 10-omowy rezystor, co najmniej niewielki, ale redukujący zakłócenia z 12 woltów PIMA.

4. W przypadku czujnika rozwierć istniejący otwór na średnicę 5,5 mm, wypełnij go pastą i ustaw planszę na miejscu.

Na początku nie chciałem publikować zdjęć wersji nieudanej, ale ponieważ w trakcie procesu zdjęcia zostały zmienione, będą musiały być dołączone.

Pierwsza próba dotyczyła wzmacniacza operacyjnego TL071, jest to wzmacniacz jednokanałowy, był dla mnie wygodniejszy, ale nie działał.

Chciałem tylko zwiększyć napięcie z czujnika do dowolnej wartości, na przykład 5 razy, a następnie dzielnik z rezystorem przycinającym może już uzyskać wymaganą wartość.

Co więcej, jednostka organizacyjna znajdowała się w pobliżu czujnika, a separator z trymerem w pobliżu procesora.

Nawiasem mówiąc, do podłączenia tablicy sterowniczej z płytą zasilania wykorzystuje się dwa przewody uziemiające, jedną moc, a drugą tylko dla czujnika, z punktu widzenia poprawności pomiaru, jest to bardzo poprawna decyzja. Spadek na gruncie energetycznym nie wpływa na sygnał z czujnika.

I tak.

1. Przygotowano układ wzmacniacza, przylutowano parę rezystorów.

2. Wytnij ścieżkę sygnału na płycie zasilającej

3. Przylutowałem mikroukład, wziąłem moc bezpośrednio z wyjścia najbliższego mikroukładu NE555, wyjście podłączone do rozciętej ścieżki.

4. Rezystor przycinarki został zlutowany zamiast rozdzielacza z rezystorów na płytce sterującej, kondensator po lewej stronie (do niego przylutowano bolec lutowniczy).

Trzeci odcinek rezystora trymera jest połączony za pomocą stałego rezystora z wyjściem z płyty zasilającej.

Jeśli zainstalujesz rezystor żyłkowy jak na zdjęciu, to po obróceniu w prawo odczyty wzrosną, w lewo - zmniejszy się.

I nie było jasne, że wyjście. Co więcej, napięcie nawet na stykach czujnika temperatury nie odpowiadało rzeczywistości.

Sprawdziłem instalację, wszystko jest w porządku, sprawdziłem ponownie, wszystko znowu jest w porządku.

Następnie postanowiono zastosować klasykę LM358.

Ogólny schemat okazał się taki.

Nieużywany wzmacniacz operacyjny jest włączony tylko w trybie pojedynczego wzmocnienia, ale w przyszłości też go używam.

Rezystory ponownie przylutowały bezpośrednio do ustaleń układu.

Przylutuj wynikową strukturę w tym samym miejscu, podłącz do tych samych styków, co poprzedni układ.

Wszystko działa :))))

Początkowo pokazywał coś abstrakcyjnego, ale to normalne.

Proces regulacji jest niezwykle prosty, podłączamy multimetr do wyjść czujnika temperatury i odsłoniamy te same wartości na ekranie przetwornika za pomocą trymera.

Na przykład, na multimetrze 0,3 V, oznacza to 30 stopni. Jeśli wynosi ona 0,26 wolta, oznacza to 26 stopni.

Praktyka pokazała, że nawet jeśli czujnik zużywa bardzo mało, to wciąż ma trochę samo-ogrzewania, po krótkim czasie temperatura wzrasta o 2-3 stopnie. Zasadniczo nic w tym złego, można albo dostosować rezystor przycinania, albo wynik.

A teraz o wolnym elemencie wzmacniacza operacyjnego.

Miałem nadzieję, że płyta może kontrolować wentylator w zależności od temperatury, ale po prostu włącza się, gdy wyjście jest aktywne (napięcie jest podawane na wyjście płyty), dobrze, zaczyna się na kilka sekund, kiedy jest po prostu włączone.

Automatyczna regulacja obrotów jest w zasadzie, ale działa w sposób całkowicie niezrozumiały, przynajmniej nie rozumiem w jaki sposób. Przykładowo, prędkość wentylatora może się nieco zmienić, gdy parametr ochrony przed przegrzaniem zostanie zmieniony, dlatego w przyszłości planuję zmodyfikować obwód przez dodanie regulacji prędkości w zależności od temperatury, wykorzystując dane z zainstalowanego czujnika.

Opis menu konwertera i trochę testów

Krótki opis konwertera menu.

1. Menu główne wyboru prądu i napięcia.

2. Kalibracja pomiaru referencyjnego i napięcia.

3. Kalibracja referencyjnego i bieżącego pomiaru

4. Ustawianie progu automatycznego wyłączania w przypadku przegrzania.

5. Minimum 0, jeśli ta wartość jest ustawiona, funkcja jest wyłączona.

6. Maksymalnie 255.

1. Wybierz maksymalny limit napięcia wyjściowego.

2. Jeśli ustawione na 0, funkcja jest wyłączona.

3. Wybierz maksymalny prąd wyjściowy.

4. Jeśli ustawione na 0, funkcja jest wyłączona.

5. Wybierz maksymalną moc wyjściową.

6. Jeśli 0, a następnie wyłączone, maksymalne można ustawić na 1320 watów

1, 2 Ponieważ płyta może pracować jako ładowarka, możesz ustawić limit podanej pojemności.

3. 4. Możesz także ograniczyć czas konwertera, a także czas ładowania.

5. Zapisywanie danych

6. Automatyczne włączanie wyjścia o ustawionej wartości przy włączeniu, początkowo wyłączone.

1. Przywracanie wszystkich ustawień do stanu początkowego (resetowanie kalibracji użytkownika, czyszczenie komórek pamięci)

2. Wycisz (przypisane do każdej z pamięci osobno)

3. Zapisywanie parametrów w określonej komórce pamięci (łącznie 10)

4. Wybierz adres urządzenia (z kilkoma równoległymi urządzeniami w systemie)

5. Szybkość portu szeregowego

6. Tryb ładowarki. W tym trybie ładowanie zostanie wyłączone, gdy prąd ładowania spadnie do 1/10 ustawionego.

Mały test ustawiania prądu i napięcia.

Na początek dokładność ustawienia napięcia i pomiaru przez konwerter.

5, 10, 20 i 30 woltów były konsekwentnie eksponowane.

Teraz odpowiednio 40, 50 i 62 woltów.

Dokładność nie oznacza, że jest wspaniała, ale całkiem znośna.

W końcu zauważył, że po chwili grzejnik ogrzał się do 32 stopni, chociaż nie było dużego obciążenia, wydaje się lekko nagrzany przez liniowy regulator 54 wolt na płycie zasilającej.

Teraz są podobne testy, ale pod względem sprawdzenia dokładności zadania i pomiaru prądu.

Ponieważ ładunek był multimetrem.

1, 5, 10 i 15 Amperów.

Multimetr ma limit 20 amperów, więc sprawdziłem go na 19, a potem tylko na krótki czas, ponieważ kable do sond zaczynają być bardzo gorące.

Zauważono, że wartości są nieco "pływające" w kierunku malejącym, podejrzewam, że bocznik multimetru nie czuje się dobrze z takiego prądu. całkowita moc rozproszona na boczniku i próbkach wynosiła około 30 watów.

Przechodzimy do kontynuacji epickiego montażu zasilacza.

Przed podłączeniem zasilacza należy ustawić identyczne napięcie na wyjściach.

Postanowiłem nie używać ich przy regularnych 36 woltach, ale zmniejszyć do 34.

W sumie daje to 68 woltów, co najwyżej 62 wystarcza.

Ogólnie można wziąć inne zasilacze, na przykład 48 - 60 lub 72 woltów.

Alternatywnie, użyj zasilaczy EATON, mogą być one sprzedawane na aukcjach pobranych z PBX (jeśli nie są mylące).

Po zakończeniu ustawień, połączyłem wszystkie niezbędne przewody i ściągnąłem je za pomocą wiązań, nadając bardziej lub mniej przyzwoity wygląd. A ponieważ obok nich znajduje się wentylator, lepiej jest, gdy druty są zorganizowane w uprzęże, więc jest mniejsze prawdopodobieństwo, że dostaną się tam, gdzie nie jest to konieczne.

Bardzo zadowoleni z obudowy panelu, już zastosowali siatkę o rozstawie 5 mm, jest wygodny w użyciu przy instalowaniu różnych elementów i części.

Umieszczę wentylator prawie na dole, a raczej 5 mm od dołu, ale lepiej jest podnieść go o 5 mm wyżej, ponieważ wiązki przewodów nie były zbyt dobre pod nim.

Nawiasem mówiąc, śruba przykręcana jest do obudowy na dole pośrodku, ale nie użyłem jej, aby nie przebić drutów.

W zasilaczu zastosowałem znany wentylator SUNON 12 V, modele o wydajności 68 m3 / h i deklarowanym hałasie 33 dBA.

Ogólnie rzecz biorąc, dość wysokiej jakości wentylator kosztuje około dwóch dolarów.

Ponieważ zakupiono czarną osłonę dla wentylatora, a tylny panel również ma kolor, wybrałem również czarny sprzęt do mocowania.

Specjalne śruby skończyły się, musiałem improwizować. Wziąłem sprzęt na dysk twardy, a zamiast nakrętek użyłem korpusu z odpowiednim gwintem.

Również na tylnym panelu zainstalowano złącze zasilania 230 V i złącze USB.

Trochę o złączach.

1. Aby połączyć się z komputerem, użyłem tego samego złącza jak to, a sam system montażu był używany dokładnie tak samo, nie widzę powodu, aby powtarzać opis.

2, 3, 4. Do podłączenia przełącznika zasilania używanych standardowych zacisków 6,3 mm z zatrzaskiem. Do izolacji wziąłem izolatory silikonowe, a ponieważ kabel został rozebrany na dość dużą długość, w końcu przywróciłem osłonę ochronną za pomocą przezroczystego skurczu termicznego.

Z wyłącznikiem zasilania również nie było tak gładko.

Kupiłem z przyzwyczajenia mały włącznik zasilania, który znałem, a później odkryłem, że jest on przeznaczony do prądu tylko do 3 Amperów, a to zdecydowanie nie wystarcza dla mojej mocy.

W tym samym czasie musiałem kupić nowy przełącznik, sprzedawca doradził przełącznik Arcolectric, jako bardzo wysokiej jakości, wciąż minus jeden i pół dolara.

Ale w tym samym czasie trzeci został kupiony z wyborem. również wysokiej jakości, ale typu push, a nie typu klawiatury. Podświetlany, piękny, więc dostałem kolejną połowę dolców, nie bardzo mi się to podobało, dość mocno.

Włączenie wersji próbnej jest już w tym przypadku. Podczas gdy wszystko działa, dobrze, lub udaje, że działa :)

Błąd: opis musi zawierać od 200 do 15000 znaków:(

Ale już na tym etapie mogę wydrukować podsumowanie tego produktu.

Nie będzie żadnych za i przeciw, po prostu napiszę krótko o mojej wizji tego urządzenia.

Opłata jest całkiem normalna, cena jest doskonała (przynajmniej poniżej ceny, której nie widziałem nigdzie indziej).

Ponadto płyta jest w pełni funkcjonalna "po wyjęciu z pudełka", nawet konwerter USB-RS232 został umieszczony w zestawie, czego się nie spodziewałem.

Byłem bardzo zadowolony z ulepszonego systemu zasilania, niezawodność powinna wzrosnąć w porównaniu z poprzednimi wersjami.

Ale oczywiście nie zrobiono tego bez niektórych "ławic", najprawdopodobniej z powodu oszczędności w jego produkcji.

Powyżej opisałem, jak płyta uległa pewnym modyfikacjom, lepiej zrobić to od razu, na przykład:

Zwiększ przekrój torów mocy na PCB (prawie za darmo)

Lutowanie ustaleń niektórych elementów (tutaj jako ktoś szczęśliwy, może być już normalnie lutowany)

Zalecane jest zastąpienie kondensatorów wyjściowych napięciem stałym 63 V przy napięciu 80 lub 100 woltów. Być może są to jedyne komponenty instalowane całkowicie bez zapasów.

Niektóre ulepszenia mają charakter bardziej "kosmetyczny", na przykład:

Zastąpienie wszystkich małych kondensatorów elektrolitycznych lepszymi.

Instalowanie dodatkowego kondensatora na płycie zasilającej

Dodanie elementów zabezpieczających, aby zapobiec uszkodzeniu części analogowej i procesora w przypadku awarii wejściowego stabilizatora PWM.

O szczerej wadzie mogę tylko powiedzieć, że czujnik temperatury jest wyjątkowo źle zaprojektowany, ponieważ było to możliwe, nie jest dla mnie jasne.

Trudno mi powiedzieć o mocy wyjściowej, ponieważ fizycznie nie mam możliwości przetestowania działania tej płyty z takimi możliwościami. Ale wcześniej, czasami spotykałem się w internecie z wzmiankami, że płyta działa dobrze, a poprzedni zasilacz nadal działał.

Chociaż długo nie ładowałem go z pełną wydajnością.

Nie przekonam nikogo do zakupu tej opłaty, nie potrzebuję jej, ale chcę tylko powiedzieć, że jestem z niej zadowolony. Jak to będzie działać, czas pokaże.

Ponieważ nie udało mi się zmieścić w ramach jednego przeglądu,

Rabat na używane urządzenia

Na moją prośbę sklep dostarczył kupony rabatowe.

- GBDAD, cena promocyjna 61,56 Dodaj do ulubionych

Recenzja polubiła

+91

+191

Używanie niskonakładowego konwertera DC-DC rodziny ZXY60xxS.

Zasilanie jest zdrowe i działa absolutnie dobrze. Ale doświadczenie operacyjne pokazało, że chcę czegoś innego. W związku z tym około roku temu postanowiłem zaprojektować bardziej optymalny (przynajmniej dla mnie) zasilacz.

Ogólnie rzecz biorąc, każdy, kto zastanawia się, co nakolhiliby w końcu, pytam pod kotem.

Uwaga, wielki ruch, dużo zdjęć.

Na wstępie powiem, że w tym przeglądzie często sięgam do serii kilku recenzji półtora roku temu, kiedy to przejrzałem mniej wydajną wersję tej płyty, jej aplikację oraz dodatkowe moduły i komponenty, które były następnie używane.

Ponadto, ta opłata została dodana do asortymentu sklepu na moją prośbę. Tj Pomysł tej recenzji był długi na długo przed kolejnością tej płyty, a jeszcze bardziej przed jej otrzymaniem.

Doświadczenia operacyjne z poprzedniej wersji płyty pokazały dość dużą użyteczność, relatywnie dobrą wydajność, duży zakres regulacji napięcia wyjściowego, ale bardzo mały prąd wyjściowy.

Tak, maksymalna moc wyjściowa zasilacza wynosiła 300 watów, to całkiem normalne, zwykle tanie zasilacze mają moc 150-200 watów.

Ale maksymalny prąd był ograniczony do pięciu amperów, a dokładniej do 5,2 A.

Często mam do czynienia z naprawą wszystkich zasilaczy, a także przemienników częstotliwości. I chociaż konieczne jest dostosowanie napięcia tych falowników, aby rozwiązać problem.

A ponieważ prąd wyjściowy wynosi tylko 5,2 A, okazuje się, że przy napięciu 14 V mogę uzyskać tylko 73 waty. Jest mały, bardzo mały.

W momencie zamawiania poprzedniej płyty nie znałem jej cech pracy, ale okazało się, że płyta ma bardzo wygodną funkcję.

Szczególną cechą jest możliwość ustawienia maksymalnej mocy wyjściowej.

Na przykład potrzebuję dużego prądu przy niskim napięciu, ale to wcale nie znaczy, że potrzebuję tego samego prądu przy maksymalnym napięciu. Zdecydowałem, że przy napięciu 60 woltów wystarczy mi 5-10 Amperów.

Właściwie to był pomysł, który przyszedł mi do głowy rok temu.

Ten zasilacz pozwala na maksymalną moc wyjściową 700 watów, aby uzyskać więcej niż 300 watów przy napięciu 14 woltów, a to jest znacznie więcej niż 73 w poprzedniej wersji, poza tym pozwala uzyskać ponad 600 watów przy napięciu 28 woltów (inwertory 24 wolt).

Tak więc coś, co zdecydowanie wyprzedziłem, prawdopodobnie nadszedł czas, aby przejść do przeglądu, a reszta już jest w trakcie mówienia.

Podobnie jak w poprzedniej wersji są dwie niewygodne chwile:

1. Przyciski ± są dla mnie niezwykłe, rosnące po lewej i malejące po prawej.

2. Przyciski do podłączenia do wejścia ADC, ale wybierany jest bardzo mały zakres zmian napięcia od naciśnięcia przycisków, więc nie zapomnij o obecności trybu kalibracji klawiatury.

Kalibracja - wyłącz zasilanie, naciśnij przycisk OK, włącz zasilanie, gdy wyświetlana jest wartość kalibracji, a następnie zwolnij przycisk.

Ogólnie należy zauważyć, że urządzenie jest w pełni funkcjonalne "po wyjęciu z opakowania", tj. Płyta zawiera wszystkie niezbędne kontrolki i wyświetlacze.

Złącze do podłączenia płyty zasilającej ma tylko sześć styków, z których dwa są stykami uziemienia (wyjaśnię później dlaczego).

Pozostałe kontakty to

12 V do zasilania tablicy sterowniczej

Sygnał PWM do sterowania silnym tranzystorem

Sterowanie wentylatorem

Sygnał z czujnika.

Za to szczególne wielkie podziękowanie. Nawiasem mówiąc, w arkuszu danych wciąż znajduje się stare zdjęcie bez liniowego stabilizatora.

![]()

Ponieważ nie wszystkie elementy okazały się nieusuwalne, tranzystory musiały być przylutowane, jednocześnie zauważył, że tranzystor polowy został przylutowany do płyty "do końca", a następnie lekko ugina płytę.

Przede wszystkim wziąłem przewód 0,75 mm.kv i wzmocniłem ścieżki zasilania na płycie, przekazując je wraz z dużą ilością lutowia.

Średni prąd płynący przez te ścieżki może sięgać 22 Amperów, a pulsowy - 44 Ampery, dlatego zwiększając przekrój mamy niewielki, ale ulepszony, tym bardziej łatwy.

Pierwsze włączenie z poprzedniego BP, tylko dla wygody.

Następnie wyświetlane jest menu wyboru napięcia i prądu.

Domyślnie płyta jest ustawiona na 12 woltów 5 amperów, ale jeśli chcesz, możesz to zmienić na inne.

Bardziej dokładne byłoby stwierdzenie, że początkowo tablica jest włączona z ustawieniami określonymi w komórce pamięci M0, a następnie można wybrać żądane parametry lub wymaganą komórkę pamięci (łącznie 10 komórek) z już skonfigurowanymi parametrami (pozostałe komórki są puste)

Maksymalne można ustawić na 62 wolt i 22 ampery, więc byłoby bardziej poprawne wywołanie opłaty 6222, ale producent postanowił zaokrąglić parametry w dół i nazwał model 6020.

![]()

Nie podobały mi się moje własne przewody zasilające, przekrój poprzeczny wynosił około 1-1,5 mm.kv, ale jakość nie była zbyt dobra, więc postanowiono to zmienić.

Do tego (i nie tylko) zakupiono druty o zwiększonej elastyczności różnych przekrojów, kupiłem każdą parę (czerwoną i czarną), 2,5-4-6mm.kv, każdy metr, nie pamiętam ile to kosztuje, ale nie bardzo budżetowy.

I chociaż zakupiono miękkie druty, zrobiłem połączenie zasilania z interkonektem za pomocą sztywnego drutu 6 mm.kv, wygodnie było go zgiąć pod wymaganą konfiguracją i okazało się być jeszcze bardziej odpowiednie do tego.

Wziąłem przewody do zasilaczy o przekroju 2,5 mm, prąd w tym obwodzie nie przekroczy 11 Amperów nawet przy maksimum.

Cóż, w ostatniej kolejce naprawiłem przewody sterujące, żeby nie stały się tak okropne :)

W końcu wspiąłem się na Ali i, w zasadzie, bardzo szybko znalazłem odpowiednią obudowę, ale cena nie była przyjemna. Zrozumiałe jest, że kupowanie takich rzeczy w Chinach jest bardzo drogie ze względu na cenę dostawy.

Jakie było moje zdziwienie, gdy zdecydowałem się znaleźć ten sam budynek w naszych sklepach internetowych i znaleźć w Odessie, w cenie zauważalnie niższej niż w Chinach :))))

Potem przyszedł do mnie około 30 dolarów, biorąc pod uwagę cenę dostawy na Ukrainie, ale otrzymałem go w ciągu kilku dni.

Dla nich zakupiono 6 kondensatorów 1000 mkF 63 V i cztery kondensatory 220 V 25 mkF.

Znaleziono również w domu parę kondensatorów 100mkF 400 woltów.

Uwaga. W przypadku szeregowego podłączenia dowolnych zasilaczy w żelaznej obudowie, upewnij się, że ujemny styk wyjściowy nie jest podłączony do obudowy zasilacza, w przeciwnym razie czekają na Ciebie nieprzyjemne niespodzianki!

Ponieważ zasilacz jest podłączony szeregowo, aby je zabezpieczyć, należy zainstalować diody równolegle do wyjścia zasilającego.

Biorąc pod uwagę powyższe powody, zdecydowałem się położyć na jednej stronie kondensatory, a jednocześnie nieznacznie unieść moduł nad dnem obudowy, wydawało mi się, że lepiej.

Projekt został pomyślany tak, aby wentylatory zasilające uchwyciły powietrze wokół otworów wentylacyjnych obudowy, a same korpusy zasilaczy tworzyły rodzaj "korytarza", przez który przepływał strumień powietrza wytwarzany przez wentylator wyciągowy na tylnej ścianie skrzyni.

Zasilacz nie osiąga górnej części obudowy w przybliżeniu 5 mm, możliwe jest ulepszenie konstrukcji poprzez układanie czegoś elastycznego wzdłuż górnej ściany obudowy zasilacza, następnie powietrze będzie wydmuchiwane lepiej, ale nie zrobiłem tego.

Nie zastanawiałem się długo, przykręciłem całą konstrukcję i zainstalowałem ją w etui, myśląc, że jest w porządku, to poprawię to, nawet zrobiłem zdjęcie przed korektą i zdjęcie miejsca, w którym zmienię wartości rezystorów.

Czy potrafisz sobie wyobrazić ten proces? Siedząca osoba próbuje dowiedzieć się, ile stopni znajduje się na kaloryferze, ponieważ zna zależność wartości od temperatury i oblicza.

Ale to jest związane z automatycznym wyłączaniem, miałem szok.

Cóż, w porządku żałował normalnego czujnika, ale przynajmniej termistora, ale dlaczego nie wprowadzić go do programu?

Zrozumienie pomiaru temperatury, okazało się, że aby zmienić wartości na ekranie w zakresie 0-255, trzeba zmienić napięcie wejściowe od 0 do 3,3 V.

Tj łatwo jest zmierzyć całkowite napięcie z wejścia ADC i ponownie obliczyć biorąc pod uwagę 8 bitów rozdzielczości.

Potem zacząłem szukać wygodnego czujnika termicznego.

Na początku chciałem użyć tej samej diody lub termistora, ale chciałem pozostawić czujnik podłączony między wejściem ADC a ziemią, co oznaczało, że trzeba było go zastosować - odwracający wzmacniacz wielkogabarytowy z offsetem. Jest to trudne do wymówienia, a nie co używać.

Wszystkie opcje były złe i kategorycznie mi nie odpowiadały.

Chciałem proste, wygodne i co najważniejsze - powtarzalne rozwiązanie.

Wykryto wyjście, istnieją specjalne analogowe czujniki temperatury, które wyprowadzają napięcie w zakresie 0-1 woltów ze zmianą temperatury w zakresie 0-100 stopni. Jeśli chodzi o mnie, w tym przypadku było to bardzo wygodne.

Kolejna kampania na rynku, kolejny zakup każdego małego fry.

1. Kupiłem czujnik (nieco droższy od dolara), parę wzmacniaczy operacyjnych i rezystor nożycowy.

2. Lokalizacja przewodów czujnika jest taka, że skrajne przewody są zasilane, a środkowe jest wyjściem.

Na wszelki wypadek zalałem kondensator równolegle z zasilaniem czujnika, przylutowałem bezpośrednio do zacisków czujnika.

3. Przylutowałem czujnik z dwiema nóżkami do płytki, a trzeci wypuścił 12 woltów z kondensatora na płycie, zanim przylutuję tam tłumik ochronny). Zasilanie dostarczane przez 10-omowy rezystor, co najmniej niewielki, ale redukujący zakłócenia z 12 woltów PIMA.

4. W przypadku czujnika rozwierć istniejący otwór na średnicę 5,5 mm, wypełnij go pastą i ustaw planszę na miejscu.

Nawiasem mówiąc, do podłączenia tablicy sterowniczej z płytą zasilania wykorzystuje się dwa przewody uziemiające, jedną moc, a drugą tylko dla czujnika, z punktu widzenia poprawności pomiaru, jest to bardzo poprawna decyzja. Spadek na gruncie energetycznym nie wpływa na sygnał z czujnika.

I tak.

1. Przygotowano układ wzmacniacza, przylutowano parę rezystorów.

2. Wytnij ścieżkę sygnału na płycie zasilającej

3. Przylutowałem mikroukład, wziąłem moc bezpośrednio z wyjścia najbliższego mikroukładu NE555, wyjście podłączone do rozciętej ścieżki.

4. Rezystor przycinarki został zlutowany zamiast rozdzielacza z rezystorów na płytce sterującej, kondensator po lewej stronie (do niego przylutowano bolec lutowniczy).

Trzeci odcinek rezystora trymera jest połączony za pomocą stałego rezystora z wyjściem z płyty zasilającej.

Jeśli zainstalujesz rezystor żyłkowy jak na zdjęciu, to po obróceniu w prawo odczyty wzrosną, w lewo - zmniejszy się.

A teraz o wolnym elemencie wzmacniacza operacyjnego.

Miałem nadzieję, że płyta może kontrolować wentylator w zależności od temperatury, ale po prostu włącza się, gdy wyjście jest aktywne (napięcie jest podawane na wyjście płyty), dobrze, zaczyna się na kilka sekund, kiedy jest po prostu włączone.

Automatyczna regulacja obrotów jest w zasadzie, ale działa w sposób całkowicie niezrozumiały, przynajmniej nie rozumiem w jaki sposób. Przykładowo, prędkość wentylatora może się nieco zmienić, gdy parametr ochrony przed przegrzaniem zostanie zmieniony, dlatego w przyszłości planuję zmodyfikować obwód przez dodanie regulacji prędkości w zależności od temperatury, wykorzystując dane z zainstalowanego czujnika.

Krótki opis konwertera menu.

1. Menu główne wyboru prądu i napięcia.

2. Kalibracja pomiaru referencyjnego i napięcia.

3. Kalibracja referencyjnego i bieżącego pomiaru

4. Ustawianie progu automatycznego wyłączania w przypadku przegrzania.

5. Minimum 0, jeśli ta wartość jest ustawiona, funkcja jest wyłączona.

6. Maksymalnie 255.

W końcu zauważył, że po chwili grzejnik ogrzał się do 32 stopni, chociaż nie było dużego obciążenia, wydaje się lekko nagrzany przez liniowy regulator 54 wolt na płycie zasilającej.

Ponieważ zakupiono czarną osłonę dla wentylatora, a tylny panel również ma kolor, wybrałem również czarny sprzęt do mocowania.

Specjalne śruby skończyły się, musiałem improwizować. Wziąłem sprzęt na dysk twardy, a zamiast nakrętek użyłem korpusu z odpowiednim gwintem.

Również na tylnym panelu zainstalowano złącze zasilania 230 V i złącze USB.

Ale już na tym etapie mogę wydrukować podsumowanie tego produktu.

Nie będzie żadnych za i przeciw, po prostu napiszę krótko o mojej wizji tego urządzenia.

Opłata jest całkiem normalna, cena jest doskonała (przynajmniej poniżej ceny, której nie widziałem nigdzie indziej).

Ponadto płyta jest w pełni funkcjonalna "po wyjęciu z pudełka", nawet konwerter USB-RS232 został umieszczony w zestawie, czego się nie spodziewałem.

Byłem bardzo zadowolony z ulepszonego systemu zasilania, niezawodność powinna wzrosnąć w porównaniu z poprzednimi wersjami.

Ale oczywiście nie zrobiono tego bez niektórych "ławic", najprawdopodobniej z powodu oszczędności w jego produkcji.

Powyżej opisałem, jak płyta uległa pewnym modyfikacjom, lepiej zrobić to od razu, na przykład:

Zwiększ przekrój torów mocy na PCB (prawie za darmo)

Lutowanie ustaleń niektórych elementów (tutaj jako ktoś szczęśliwy, może być już normalnie lutowany)

Zalecane jest zastąpienie kondensatorów wyjściowych napięciem stałym 63 V przy napięciu 80 lub 100 woltów. Być może są to jedyne komponenty instalowane całkowicie bez zapasów.

Niektóre ulepszenia mają charakter bardziej "kosmetyczny", na przykład:

Zastąpienie wszystkich małych kondensatorów elektrolitycznych lepszymi.

Instalowanie dodatkowego kondensatora na płycie zasilającej

Dodanie elementów zabezpieczających, aby zapobiec uszkodzeniu części analogowej i procesora w przypadku awarii wejściowego stabilizatora PWM.

O szczerej wadzie mogę tylko powiedzieć, że czujnik temperatury jest wyjątkowo źle zaprojektowany, ponieważ było to możliwe, nie jest dla mnie jasne.

Trudno mi powiedzieć o mocy wyjściowej, ponieważ fizycznie nie mam możliwości przetestowania działania tej płyty z takimi możliwościami. Ale wcześniej, czasami spotykałem się w internecie z wzmiankami, że płyta działa dobrze, a poprzedni zasilacz nadal działał.

Chociaż długo nie ładowałbym go z pełną wydajnością. - zniżka nie została podana, ale obecna cena 21,73 USD jest moim zdaniem bardzo dobra.

Reszta towarów została kupiona, sklepy nie oferowały żadnych zniżek.

Podane w tym artykule domowe zasilanie laboratoryjnewykonane z rozległych przedmiotów. Praktycznie nie wymaga regulacji, działa w szerokim zakresie dostarczanego napięcia AC, posiada zabezpieczenie nadprądowe. Ten laboratoryjny zasilacz zapewnia napięcie wyjściowe 1 V i prawie do wartości napięcia prostownika z uzwojenia wtórnego transformatora.

W oparciu o tranzystor VT1, zestawia się moduł porównania: od suwaka R3 do podstawy VT1, proporcjonalny jest stosunek napięcia odniesienia, który jest określany przez źródło napięcia odniesienia na elementach VD5, VD6, HL1, R1. Emiter VT1 odbiera napięcie wejściowe dzielnika na elementach R14 i R15. W wyniku porównania poziomów odniesienia i wyjściowych, sygnał błędu spada na podstawę tranzystora VT2, który jest wzmacniaczem prądowym, który z kolei steruje tranzystorem mocy VT4.

W wyniku przypadkowego zamknięcia kołków wyjściowych domowego zasilacza laboratoryjnego lub gdy obciążenie przekroczy dopuszczalny limit, spada napięcie na silnym rezystorze R8. W rezultacie VT3 otwiera się i zamyka obwód podstawowy tranzystora VT2, ograniczając Inagr. na wyjściu zasilacza. Wizualnym sygnałem nadprądu w obwodzie jest dioda LED HL2.

W przypadku zwarcia w zasilaniu laboratoryjnym, aktywacja trybu ograniczania prądu płynącego nie występuje natychmiast. Zainstalowany w obwodzie dławik L1 zapobiega nagłemu wzrostowi natężenia prądu przez VT4, a dioda VD7 zmniejsza skok napięcia przy nieostrożnym wyłączaniu obciążenia z zasilania.

Jeśli istnieje potrzeba regulacji I nag., Wtedy możliwe jest uwzględnienie w szczelinie między rezystancjami R7 i R9 zmiennego rezystora 250 Ohm, a silnik musi być podłączony do podstawy VT3. Tak więc w tym samodzielnie wykonanym bloku laboratoryjnym będzie można regulować Inagr. 400 mA do 1,9 A.

W samodzielnie wykonanym zasilaczu laboratoryjnym dopuszcza się zastosowanie dowolnego transformatora obniżającego napięcie z Uout. na uzwojeniu wtórnym w obszarze od 9 do 40 V. Jedyną rzeczą, która może być wymagana przy niskim napięciu na uzwojeniu wtórnym, jest około dwukrotne zmniejszenie wartości rezystancji R1, R2, R9, R13-R14. Musisz także umieścić diody Zenera VD5 i VD6 o innym parametrze, tak aby napięcie na rezystorze R1 było w przybliżeniu równe połowie napięcia na kondensatorze C2.

Dławik L1 jest wykonany samodzielnie, nawinięty na ramie o średnicy 8 mm i ma 120 zwojów drutu PEL0,6 mm. Tranzystor VT1 (KT209M) może być zastąpiony przez KT502, KT209, KT208 ,. Zamienny tranzystor VT2 () może służyć dowolnej serii tranzystorów. Tranzystor VT4 na KT809A, KT808A, KT803A, KT829 z maksymalną wartością ICOL. nie mniej niż 5A i maksymalne dopuszczalne napięcie kolektor-nadajnik przekraczające napięcie na wyjściu uzwojenia wtórnego transformatora. Diody VD1-VD4 - mogą być dowolnymi prostownikami o maksymalnym napięciu wstecznym większym niż U uzwojenia wtórnego i maksymalnym prądem przewodzenia większym niż 5A.

Ograniczenia węzłów Inagr. zasilacz laboratoryjny można poprawić. W tym celu należy usunąć rezystancję R7, a zamiast stałej rezystor R8 ustawić zmienną. Jego rezystancja jest tak dobrana, aby przy najniższym spadku napięcia na tym rezystorze wynosiła około 0,6 V. Dla obecnego zakresu ograniczenia od 0,2 do 2 A rezystancja rezystora zmiennego powinna wynosić 3 omy, a moc nie powinna być mniejsza niż 12 watów.

Zasilacz BP-4A został zakupiony ponad 10 lat temu za jeden własny projekt. Paszport wskazał, że ochrona przed zwarciami i przegrzaniem jest. W praktyce zasilacz pracował na trybach prądowych bardziej niż zalecany (2,7 A), transformator obniżający napięcie z łatwością oddawał prąd do 6A iw końcu urządzenie się spaliło. Od tego czasu nie miał szczęścia, chipy stabilizatora kupione do naprawy spalały się jeden po drugim, a zasilacz został zastąpiony przez puls i został zapomniany. Jednak bezpośrednie stabilizatory nie zakłócają ich pracy, co jest bardzo wygodne do zasilania urządzeń radiowych. W ramach nowych projektów zdecydowano o przekształceniu zasilania w laboratorium o regulowanym ustabilizowanym napięciu od 3 do 18 woltów i prądzie do 5 amperów.

Prosty, ale wydajny obwód tranzystora polowego oraz regulowany stabilizator równoległy TL431 został użyty do przeróbek. Obwód zasilania jest prosty. Ze starego zasilacza, z wyjątkiem obudowy i transformatora, stosowany jest prostownik z kondensatorami elektrolitycznymi i grzejnikiem. Cała skromna instalacja tranzystora polowego umieszczona jest na małym szaliku, ale można ją łatwo zainstalować i zamontować. Tranzystor jest przymocowany do grzejnika, koniecznie przez zwykłą podkładkę izolacyjną. Smar termiczny również nie boli. Dla ułatwienia instalacji grzejnik obraca się o 180 stopni. Zobacz zdjęcia i filmy. Potencjometr regulacji napięcia jest zainstalowany zamiast obudowy bezpiecznika przez sieć 220-woltową. Sam bezpiecznik znajduje się w obudowie zasilacza. Problem kontroli napięcia rozwiązuje się, instalując wbudowany woltomierz (zakupiony przez Internet). W tym celu prostokątne okno jest wycięte w obudowie zasilacza. Ponieważ napięcie zasilania woltomierza przekroczyło 20 woltów, na mikroprocesorze zasilającym woltomierza zainstalowany jest mały grzejnik. Woltomierz i rezystor regulacji napięcia są przymocowane do obudowy za pomocą kleju topliwego. Kondensator 5000 × 25 V nie został zainstalowany na wyjściu stabilizatora z powodu redundancji i został zastąpiony kondensatorem w kilkuset mikronach.

Zasilanie zostało zdemontowane

Sprawdzanie układu

Woltomierz jest wbudowany w panel

Elektronika zasilająca

Podczas montażu obudowy zasilacza, ze względów bezpieczeństwa, należy położyć na boku tranzystora uszczelkę izolacyjną od strony lutowania. Tranzystor polowy może być typu IRLZ24, IRLZ34, IRLZ44. Aby zapewnić bardziej niezawodną ochronę, na płycie prostownika zainstalowany jest bezpiecznik 6 A. Tranzystory polowe wytrzymują dziesiątki amperów, a najprawdopodobniej bezpiecznik ma chronić transformator i prostownik. Jeżeli obciążenie indukcyjne (na przykład silnik elektryczny) jest podłączone do jednostki zasilającej, konieczne jest połączenie równolegle z wyjściem diody prostowniczej dużej mocy (anoda do +). Testy wykazały, że zasilacz laboratoryjny spełnia swoje zadanie.

Czy podoba Ci się pomysł budowy laboratoryjnego bloku energetycznego własnymi rękami? Dodaj instrukcje do ulubionych i udostępnij link znajomym.