według dyscypliny

Systemy elektromechaniczne

OBLICZANIE CHARAKTERYSTYKI SILNIKA ASYNCHRONOWEGO

Opcja 13

Zakończone: art. gr. WIT - 53

Kolotilin I.S.

Yu. A. Mefedov

Zadanie 1. Trzy fazy silnik asynchroniczny z wirnikiem zwartym typu AIR 180 M2, używanym jako napęd elektryczny do agregatu pompowego typu VK 10/45, przeznaczonego do pompowania wody do potrzeb technicznych, cieczy niepalnych i nietoksycznych, ma następujące dane nominalne: moc wału P 2n = 30 kW; slip S n = 0,025 (2,5%); synchroniczna prędkość obrotowa n 1n = 3000 obr / min; współczynnik wydajności η n = 0,905 (90,5%); Współczynnik mocy uzwojenia stojana c φ n = 0,88. Znany również: stosunek początkowego momentu obrotowego do nominalnego M p / Mn = 1,7; stosunek prądu rozruchowego do nominalnego I p / I n = 7,5; stosunek maksymalnego (krytycznego) momentu obrotowego do nominalnego Mmax / Mn = 2,7. Silnik zasilany jest z sieci przemysłowej AC 380/220 V, 50 Hz. Wymagany w celu ustalenia:

nominalna prędkość obrotowa wirnika silnika;

obrotowe momenty nominalne, krytyczne i rozruchowe silnika;

moc pobierana przez silnik z sieci P 1n;

prądy znamionowe i rozruchowe;

5) prąd rozruchowy i momenty obrotowe, jeśli napięcie w sieci spadło o 5, 10 i 15% w stosunku do wartości nominalnej (U c = 0,95 ∙ U n; U c = = 0,9 ∙ U n; U c = 0,85 ∙ U n).

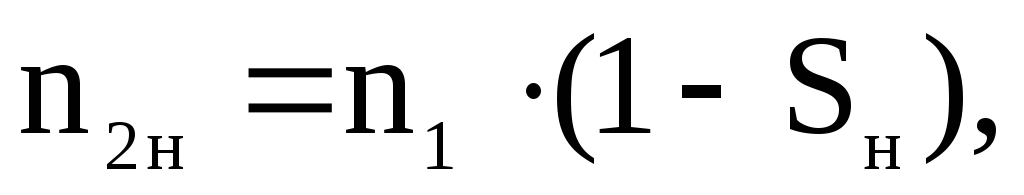

1. Prędkość nominalna:

n 2n = n 1n ∙ (1 - S n ) = 3000 (1 - 0,025) = 2925 obr / min.

2. Znamionowy moment obrotowy na wale:

3. Moment rozruchowy silnika:

M p = 1,7 ∙ Mn = 1,7 ∙ 97,95 = 166,5 N m.

4. Maksymalny moment obrotowy:

M m ax = 2,7 ∙ Mn = 2,7 ∙ 97,95 = 264,5 N m.

5. Moc znamionową P 1n zużytą przez silnik z sieci określa się na podstawie wyrażenia:

η n = P 2n / P 1n R 1n = P 2n / η n = 30 / 0,905 = 33,15 kW;

w tym samym czasie prąd znamionowyzużywane przez silnik z sieci, można określić na podstawie zależności:

a prądem początkowym będzie:

I n = 7,5 ∙ I 1n = 7,5 ∙ 57 = 427,5 A.

6. Określ moment przy niższym napięciu w sieci:

- o 5%. W tym przypadku silnik będzie zasilał 95% UH , lub u = 0,95 ∙ U n . Ponieważ wiadomo, że moment obrotowy na wale silnika jest proporcjonalny do kwadratu napięcia M ≡U 2, to będzie (0,95) 2 = 0,9 nominalnego. Dlatego momentem rozruchowym będzie:

M 5% = 0,90 M s = 0,9 166,5 = 149,9 N ∙ m;

- o 10%. W tym przypadku U = 0,9 ∙ U n ;

M 10 % = 0,81 ∙ M p = 0,81 166,5 = 134,9 N ∙ m;

- o 15%. W tym przypadku U = 0,85 ∙ U n;

M 15% = 0,72 x 166,5 = 119,9 N m.

Należy zauważyć, że praca nad napięciem sieci zredukowanym o 15% jest dozwolona, na przykład, w żurawiach wieżowych tylko po zakończeniu operacji roboczych i doprowadzeniu ciał roboczych do bezpiecznego położenia.

7. Sprawdź, jak wpływa ten sam spadek napięcia na prąd rozruchowy silnika I p:

- o 5%. Biorąc pod uwagę, że prąd rozruchowy można w przybliżeniu uznać za proporcjonalny do pierwszego stopnia napięcia sieci, otrzymujemy:

I p5 % ≈0.95 ∙ I p = 0,95 ∙ 427,5 = 406,1 A;

I p10 % ≈0,9 I p = 0,9 ∙ 427,5 = 384,8 A;

I p15 % ≈0.85 ∙ I p = 0,85 ∙ 427,5 = 363,4.

Zadanie 2.Trójfazowy silnik asynchroniczny z wirnikiem klatkowym typu AIR 13256 ma następujące nominalne dane: moc wału 2 2 shaft = 5,5 kW; slip S n = 0,04 (4%); synchroniczna prędkość obrotowa n 1n = 1000 obr / min; współczynnik wydajności η n = 0,85 (85%); współczynnik mocy uzwojenia stojana c φ n = 0,8. Znany również: stosunek początkowego momentu obrotowego do nominalnego M p / Mn = 2; stosunek prądu rozruchowego do nominalnego I p / I n = 7; stosunek maksymalnego (krytycznego) momentu obrotowego do nominalnego Mmax / Mn = 2,2. Silnik zasilany jest z sieci przemysłowej AC 380/220 V, 50 Hz.

Określanie mocy pobieranej przez silnik z sieci przemysłowej prąd przemienny 220 / 380V, 50Hz, prąd w obwodzie stojana po podłączeniu do sieci 220 / 380V i 220 / 127V, nominalny moment obrotowy na wale silnika.

1. Moc pobierana przez silnik trójfazowy z sieci przy nominalnej pracy:

R1 = R2 n / r n = 5,5 / 0,85 = 6,47 kW.

2. Prąd pobierany przez uzwojenie stojana z sieci po podłączeniu uzwojenia:

- gwiazda:

- trójkąt:

3. Znamionowy moment obrotowy na wale silnika.

Najpierw znajdź nominalną prędkość:

n 2n = n 1n ∙ (1 - S n ) = 1000 (1 - 0,04) = 960 obr / min.

4. Znajdź liczbę par biegunów p uzwojenia stojana, pamiętając o częstotliwości sieci przemysłowej f= 50 Hz:

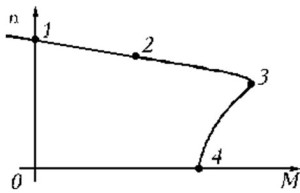

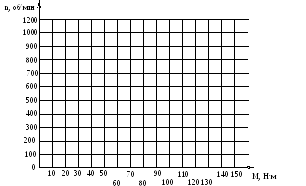

Zadanie 3.Do napędzania przemysłowego systemu wentylacji stosuje się trójfazowy silnik asynchroniczny z wirnikiem zwartym typu AIR 13256. Wykorzystanie jego danych technicznych podanych w zadaniu 2, aby zbudować dla niego charakterystykę mechaniczną w postaci zależności n 2 = f (M).

Z wyrażenia:

gdzie n 2n - prędkość wirnika silnika przy znamionowym obciążeniu;

n 1 - prędkość synchroniczna pole magnetyczne stojan (w tym przypadku n 1 = 1000 obr / min);

S n - poślizg przy obciążeniu znamionowym (S H = 0,04)

Jest określany przez wielkość częstotliwości obrotu wirnika silnika w trybie nominalnym:

n 2n = 1000 (1 - 0,04) = 960 obrotów na minutę.

2. Zgodnie z wartościami S n i  , znajdujemy krytyczny poślizg:

, znajdujemy krytyczny poślizg:

3. Znajdź nominalne Mn i maksymalne (krytyczne) momenty Mm ah:

4. Aby zbudować właściwości mechaniczne, użyj wzorów:

,

,

gdzie S jest bieżącą wartością poślizgu.

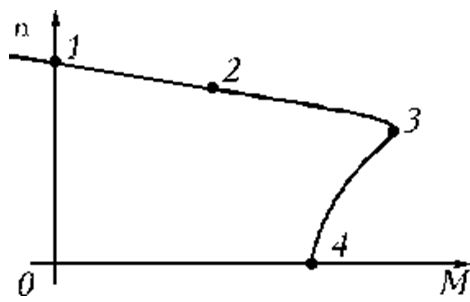

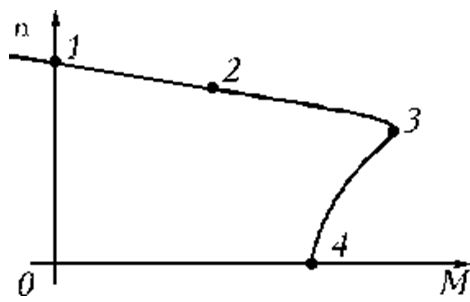

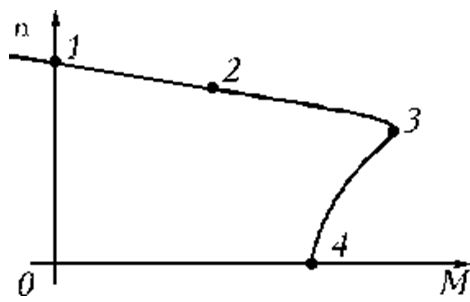

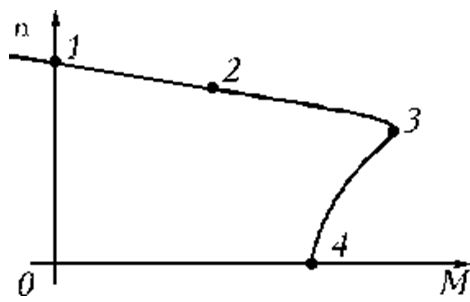

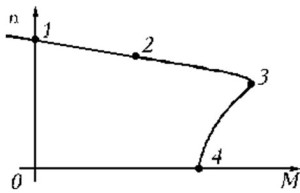

Biorąc pod uwagę wartości S od 1 do 0, z wymaganym krokiem (na przykład, jak pokazano w Tabeli 3), obliczamy wartości n i M, są istotne. Wyniki są rejestrowane w tej tabeli i na ich podstawie budujemy charakterystykę mechaniczną n 2 = f (M).

Na nim odnotujemy (*) A, odpowiadający nominalnemu trybowi działania.

Tabela 1 - Wyniki obliczeń mechanicznych charakterystyk silnika

|

n, rpm | ||||||||||||

|

M , N · m |

Rysunek 1 - Charakterystyka mechaniczna trójfazowego silnika asynchronicznego n 2 = f(M) .

Regulacja częstotliwości rotacji napędów elektrycznych jest jednym z najważniejszych zadań nowoczesnej elektrotechniki. Opracowanie i zastosowanie racjonalnych metod regulacji może poprawić wydajność mechanizmów, poprawić jakość produktów, uprościć mechaniczną część napędu, zmniejszyć zużycie energii itp.

Przy regulacji prędkości nie należy mieszać naturalnej zmiany prędkości silnika z charakterystyką mechaniczną, gdy zmienia się obciążenie na wale napędowym. Regulacja jest wymuszoną zmianą częstotliwości obrotu napędu elektrycznego w zależności od wymagań mechanizmu napędowego.

Każda metoda regulacji charakteryzuje się następującymi głównymi wskaźnikami:

zakres regulacji jest stosunkiem maksymalnej prędkości do wartości minimalnej, którą można uzyskać w napędzie, tj. ;

płynność regulacji - liczba stabilnych prędkości uzyskanych w tym zakresie regulacji;

rentowność - uwzględnienie kosztów związanych ze stworzeniem samej metody regulacji oraz dodatkowe straty energii występujące w napędzie;

stabilność napędu - zmiana prędkości obrotowej, gdy zmienia się moment obrotowy na wale silnika. Stabilność pracy jest całkowicie określona przez sztywność charakterystyk mechanicznych;

kierunek regulacji wskazuje, że prędkość obrotowa zmienia się tylko w dół lub tylko w górę od głównej prędkości obrotowej napędu, lub można regulować w górę i w dół.

Prędkość wirnika silnika indukcyjnego jest określona wzorem:

gdzie f jest częstotliwością prądu zmiennego; p jest liczbą par biegunów uzwojenia stojana; s - poślizg.

Z powyższego wzoru można wywnioskować, że prędkość obrotową silnika indukcyjnego można regulować, zmieniając jedną z trzech wielkości:

Slip s;

Liczba par biegunów strumienia magnetycznego stojana p;

Aktualna częstotliwość w stojanie f.

Rozważ możliwość regulacji częstotliwości obrotu wirnika poprzez zmianę poślizgu. Poślizg jest funkcją wielu parametrów silnika:

s = f (R 1, X 1; R 2; X 2; U),

gdzie R 1 X 1 jest czynną i indukcyjną opornością obwodu stojana; R 2, X 2 - taki sam, wirnik;

U to napięcie zasilania silnika.

Z tego wzoru można zauważyć, że w celu zmiany poślizgu, dodatkowe rezystory lub cewki mogą być wprowadzone do uzwojeń stojana lub wirnika, albo napięcie zasilania silnika może zostać zmniejszone.

Zmiana napięcia.

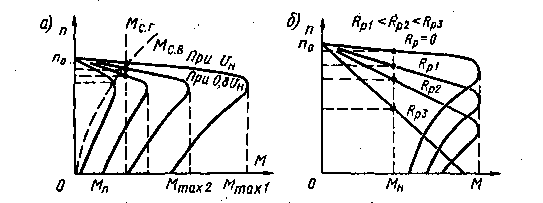

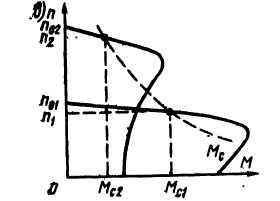

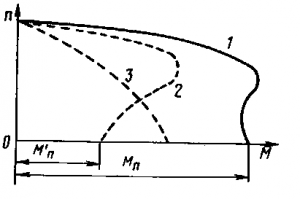

Wiadomo, że maksymalny moment obrotowy silnika asynchronicznego jest proporcjonalny do kwadratu napięcia sieciowego, a charakterystyki mechaniczne przy różnych napięciach mają postać pokazaną na rysunku 5.8, a. Analiza tych charakterystyk wraz z charakterystyką momentu oporu MS.g urządzenia podnoszącego pokazuje, że regulacja prędkości obrotowej jest możliwa w bardzo wąskim zakresie. Przy napięciu 0,6 U n silnik nie uruchomi się, ponieważ Mn<Мс.г, а при снижении напряжения ниже 0,6 UB работающий двигатель остановится.

Nieco korzystniejsza jest regulacja silnika, który obraca mechanizm z momentem obrotowym wentylatora ms. In - zakres regulacji rozszerza się.

Zmiana parametrów R 1, X 1, X 2.

Wzrost tych parametrów ma prawie taki sam wpływ na charakterystykę mechaniczną silnika, ponieważ spadek napięcia i wzrost rezystancji R1 zwiększają również straty energii w obwodzie stojana.

Rys.5.8 Charakterystyka mechaniczna silnika asynchronicznego przy zmianie

napięcie i aktywna rezystancja obwodu wirnika

Pod koniec lat 50. popularny stał się tak zwany napęd elektryczny dławikowy, w którym wzrost rezystancji X 1 został osiągnięty przez włączenie wzmacniacza magnetycznego (cewki nasycającej) w obwodzie stojana. Główną wadą takich napędów elektrycznych (w tym, gdy napięcie U zmienia się) jest to, że moc poślizgu jest całkowicie przekształcona w ciepło w wirniku, zwiększając przegrzanie silnika. W napędach przepustnicy zmniejsza się także współczynnik mocy cosf.

Z powyższego wynika, że wzrost parametrów R1 X 1 X 2 lub spadek U nie tylko w celu kontrolowania prędkości obrotowej, ale także z innych powodów (na przykład wpływu parametrów sieci) jest bardzo niepożądany w przypadku silnika asynchronicznego.

Zmiana rezystancji czynnej obwodu wirnika.

Jedynym parametrem silnika asynchronicznego, od którego nie zależy maksymalny moment obrotowy silnika, jest rezystancja R2 .. W konsekwencji, po wprowadzeniu dodatkowych rezystorów do obwodu wirnika, zachowana jest mechaniczna zdolność przeciążania silnika i, co bardzo ważne, straty energii są głównie przydzielane rezystorom, tj. Na zewnątrz silnika.

Ta metoda ma zastosowanie tylko do silników z wirnikiem fazowym i pierścieniami. Opór wirnika klatkowego jest prawie niemożliwy do zmiany. Charakterystyki mechaniczne z różnymi oporami wirnika są pokazane na Rys.5.8, b.

W skrócie, proces regulacyjny wygląda następująco: M = MS, n = const;  -

- -

- -

- -

- -

- -

- -

-![]() Zapis wyjaśniono za pomocą wzorów (2-6).

Zapis wyjaśniono za pomocą wzorów (2-6).

Z punktu widzenia zakresu regulacji, gładkości, wydajności, metoda ta jest podobna do regulacji częstotliwości obrotów silnika prądu stałego poprzez zmianę rezystancji obwodu twornika. Jest stosowany w napędach elektrycznych windy kotwicznej i iglicy statków typu Andijan, Povenets.

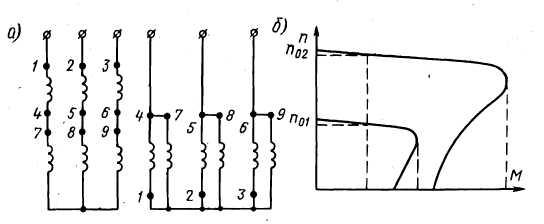

Zmień liczbę par biegunów.

Silniki asynchroniczne, w których trójfazowe uzwojenie stojana może wytwarzać wirujące pole magnetyczne o różnej liczbie par biegunów,

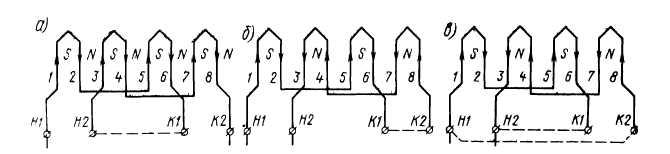

Ryc.5.9. Schemat wyjaśniający zasadę uzyskania przełączania na biegun

nazywane są przełączaniem biegunów. Opracowano trójfazowe uzwojenia, które można przełączyć na inną liczbę par biegunów w stosunku do: 2: 1, 5: 2, 7: 3, 3: 1 itd.

Zasada tworzenia uzwojenia z przełączaniem biegunowym zostanie wyjaśniona na przykładzie uzwojenia jednofazowego ułożonego w ośmiu gniazdach. Uzwojenie składa się z dwóch półwiązków. Jeżeli połówkowe uzwojenia połączone są szeregowo, to znaczy, że zworka będzie pomiędzy zaciskami K1 i H 2 (rys. 5.9, a), wówczas takie uzwojenie stworzy cztery pary biegunów (p = 4). Liczbę biegunów utworzonych przez uzwojenie można znaleźć, ustawiając kierunek prądu w nim i stosując zasadę "świderek", aby określić kierunek linii energetycznych wokół szczelin.

Jeżeli połówkowe zwoje są połączone przeciwbieżnie, tj. zworka między zaciskami K 1 i K 2 (rys. 9, b), takie uzwojenie stworzy dwie pary biegunów (p = 2). Po wybraniu aktualnego kierunku, pole pomiędzy szczelinami 2 i 3, 4 i 5, 6 i 7, 8 i 1 jest wzajemnie zniszczone.

Półwiązki mogą być połączone równolegle, tj. mostki między zaciskami H 1 i K 2, H 2 i K 1 (rys. 9, c), wówczas uzwojenie utworzy również dwie pary biegunów (p = 2).

Tak więc istnieją dwa sposoby przełączania uzwojenia na mniejszą liczbę par biegunów w stosunku 2: 1. Pierwsza metoda polega na przełączeniu z połączenia szeregowego połówek uzwojenia na połączenie szeregowe, a drugim przełączeniu z połączenia szeregowego na połączenie przeciwległe. Rozważ każdą metodę w odniesieniu do trójfazowego uzwojenia silnika.

W pierwszym sposobie przełączania uzwojenie połączone gwiazdą powinno mieć 9 zacisków na panelu (rys. 5.10, a), a po połączeniu za pomocą trójkąta - 12 odprowadzeń (rys.5.10, b). Po przełączeniu natura połączenia uzwojeń się nie zmienia, tzn. Gwiazda przełącza się na gwiazdę, a trójkąt - na trójkąt.

Moc silnika w pierwszym sposobie przełączania pozostaje stała, dlatego zmieniają się nominalne i maksymalne momenty obrotowe silnika. Wspólne rozważenie właściwości mechanicznych silnika i różnych mechanizmów (rysunek 5.10, c) pokazuje, że ten sposób przełączania jest najbardziej odpowiedni do sterowania prędkością obrotową obrabiarek.

Trzybiegowe silniki asynchroniczne z trzema oddzielnymi uzwojeniami na stojanie dla innej liczby par biegunów są szeroko stosowane w pokładowych napędach elektrycznych do urządzeń podnoszących, przednich szyb i wież.

W drugim sposobie przełączania uzwojenie połączone przez gwiazdę ma tylko 6 wniosków (rys. 5.11, a). Po przełączeniu uzyskuje się podwójne połączenie uzwojenia gwiazdowego. Moc silnika w tym przypadku podwaja się, a nominalny moment obrotowy pozostaje stały.

Wspólne rozważenie właściwości mechanicznych silnika i różnych mechanizmów (rys. 5.11, b) pokazuje, że druga metoda przełączania jest wskazana do wykorzystania do regulacji częstotliwości obrotu urządzeń podnoszących.

Jeżeli uzwojenie połączone jest trójkątem, to po przełączeniu za pomocą drugiej metody uzyskuje się połączenie w gwiazdę podwójną. Moc silnika w tym samym czasie wzrasta o 15%.

Pod uwagę brane są najprostsze sposoby przełączania uzwojeń, dające dwie prędkości. Przy bardziej złożonym przełączaniu uzwojenia trójfazowego można uzyskać maksymalnie trzy lub nawet cztery stopnie prędkości. inny stosunek biegunów. Na przykład, krajowe silniki serii MAP z jednym uzwojeniem trójfazowym mają trzy prędkości (MAP-42 / 8-4-2, moc 0,8 / 1, 8/2 kW, prędkość obrotowa 700/1400/2800 obr / min) i cztery ( MAP-52 / 8-6-4-2, moc 1,2 / 2,5 / 3/4 kW, prędkość obrotowa 460/700/920/1440 obr / min). W praktyce nie ma więcej niż czterech prędkości, ponieważ uzwojenie i jego przełączanie stają się znacznie bardziej skomplikowane. Silnik MAP-52 / 8-6-4-2 ma 22 odprowadzenia na płycie wyjściowej.

Trzybiegowe silniki asynchroniczne z trzema oddzielnymi uzwojeniami na stojanie dla innej liczby par biegunów są szeroko stosowane w pokładowych napędach elektrycznych do urządzeń podnoszących, przednich szyb i wież. Częstotliwość rotacji

Ryc.5.10. Pierwszy sposób przełączania uzwojenia trójfazowego połączonego z gwiazdą

i trójkąt oraz odpowiednie mechaniczne charakterystyki ciśnienia krwi.

regulowane przez włączenie określonego uzwojenia, ale same zwoje się nie zmieniają.

Przemysł krajowy produkuje dla okrętowych napędów elektrycznych wielobiegowe silniki asynchroniczne serii MAP, których zakres regulacji prędkości wynosi 6: 1 lub 7: 1. Uzwojenie pierwszej prędkości ma zwykle 26 lub 28 biegunów.

Regulacja poprzez przełączanie par biegunów jest bardzo ekonomiczna, ponieważ wirnik obraca się z ustaloną częstotliwością z poślizgiem w zakresie nominalnym i żadne dodatkowe rezystory nie są zawarte w obwodzie silnika. Poważną wadą tej metody jest aliasing i ograniczona liczba prędkości.

Ryc.5.11. Drugi sposób przełączania uzwojenia trójfazowego połączonego gwiazdą i

odpowiednie charakterystyki mechaniczne silnika indukcyjnego

Kontrola prędkości poprzez zmianę częstotliwości prądu sieci zasilającej (kontrola częstotliwości).

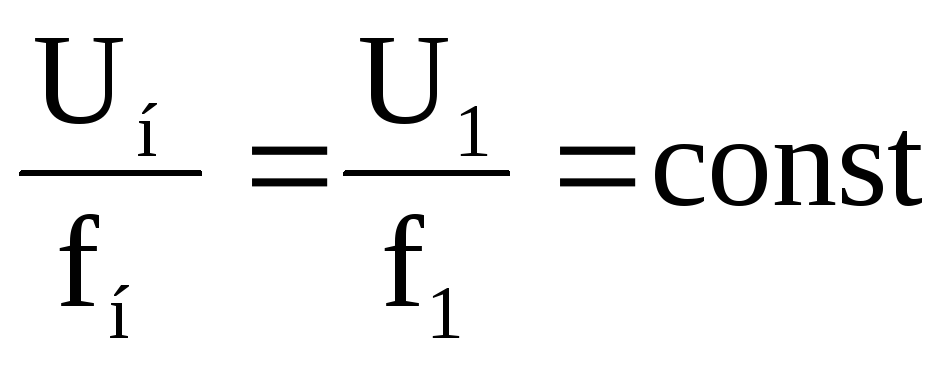

Ta metoda regulacji opiera się na zmianie częstotliwości synchronicznej obrotów n0, która jest proporcjonalna do częstotliwości prądu w uzwojeniu stojana. Do tego sterowania potrzebne jest źródło mocy z regulowaną częstotliwością f. W źródle zastosowano falowniki elektromagnetyczne i półprzewodnikowe. Należy jednak pamiętać, że jednocześnie ze zmianą częstotliwości napięcia zasilania, zmieni się maksymalny elektromagnetyczny moment obrotowy silnika. Dlatego, w celu utrzymania zdolności przeciążeniowej, współczynnika mocy i sprawności silnika na wymaganym poziomie, konieczna jest jednoczesna zmiana napięcia sieci U i jednoczesna zmiana częstotliwości f. Jeżeli częstotliwość obrotów silnika jest regulowana pod warunkiem, że moment obciążenia jest stały, to napięcie wejściowe musi być zmieniane proporcjonalnie do zmiany częstotliwości prądu, tak, że ich stosunek pozostaje stały:

;

;

Kontrola częstotliwości pozwala płynnie zmieniać prędkość silnika w szerokim zakresie (do 12: 1).

Kontrola częstotliwości poprzez zmianę częstotliwości prądu jest najbardziej racjonalna i ekonomiczna. Jego główne zalety:

Wykorzystywany jest zwykły silnik klatkowy;

Regulacja pod względem strat silnika jest ekonomiczna;

Osiągnięto duży zakres i płynność regulacji;

Sztywność właściwości mechanicznych, a tym samym stabilność napędu;

Hamowanie regeneracyjne można przeprowadzić prawie do całkowitego zatrzymania.

Jednocześnie wiadomo, że częstotliwość prądu elektrowni okrętowej jest stała i wymagany jest osobny przetwornik częstotliwości, aby sterować prędkością silnika.

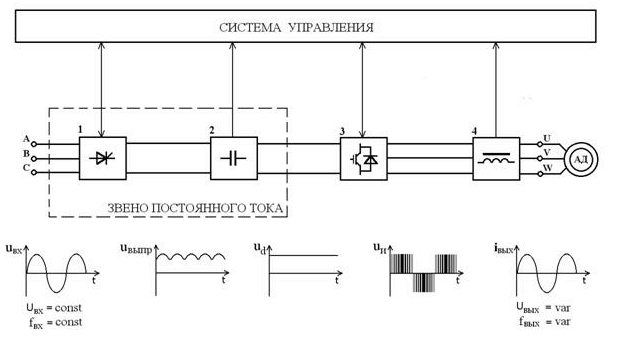

Nowoczesny napęd o zmiennej częstotliwości składa się z asynchronicznego lub synchronicznego silnika elektrycznego i przetwornicy częstotliwości (rysunek 5.12.).

Rys.5.12 Napęd elektryczny z regulacją częstotliwości

Przetwornica częstotliwości steruje silnikiem elektrycznym i jest elektronicznym urządzeniem statycznym. Na wyjściu przetwornika generowane jest napięcie o zmiennej amplitudzie i częstotliwości. Nazwa "przemiennik częstotliwości" wynika z faktu, że regulacja prędkości obrotowej silnika odbywa się poprzez zmianę częstotliwości napięcia zasilającego dostarczanego do silnika z przetwornicy częstotliwości.

W ciągu ostatnich lat nastąpiło szerokie i udane wprowadzenie sterowanego częstotliwościowo napędu elektrycznego na statkach, zarówno w celu rozwiązania różnych problemów technologicznych, jak iw elektrycznych układach napędowych. Jest to spowodowane przede wszystkim rozwojem i tworzeniem przetwornic częstotliwości na całkowicie nowej podstawie elementów, głównie na tranzystorach bipolarnych z izolowaną bramką IGBT.

W synchronicznym silniku elektrycznym prędkość wirnika w stanie ustalonym jest równa częstotliwości obrotu pola magnetycznego stojana.

W asynchronicznym silniku elektrycznym prędkość wirnika w stanie ustalonym różni się od częstotliwości obrotu o wielkość poślizgu.

Częstotliwość rotacji pola magnetycznego zależy od częstotliwości napięcia zasilającego. Gdy uzwojenie stojana silnika elektrycznego jest zasilane napięciem trójfazowym, powstaje rotacyjne pole magnetyczne o częstotliwości. Prędkość obrotowa tego pola jest określona przez dobrze znaną formułę

gdzie - liczba par stojanów stojana.

Przejście od prędkości obrotu pola, mierzone w radianach, do częstotliwości obrotu, wyrażonej w obrotach na minutę, odbywa się zgodnie z następującym wzorem

gdzie 60 jest współczynnikiem przeliczeniowym wymiaru.

Zastępując w tym równaniu prędkość obrotu pola, otrzymujemy to

Zatem prędkość wirnika silników synchronicznych i asynchronicznych zależy od częstotliwości napięcia zasilającego.

Metoda kontroli częstotliwości opiera się na tej zależności.

Zmieniając częstotliwość za pomocą konwertera na wlocie silnika regulujemy prędkość wirnika.

W najpopularniejszym napędzie sterowanym częstotliwościowo w oparciu o silniki asynchroniczne z wirnikiem klatkowym, stosuje się skalowanie i sterowanie częstotliwością wektorową.

Z kontrolą skalarną zgodnie z pewnym prawem zmieniają one amplitudę i częstotliwość napięcia przyłożonego do silnika. Zmiana częstotliwości napięcia zasilania prowadzi do odchylenia od obliczonych wartości maksymalnego i początkowego momentu obrotowego silnika, współczynnika wydajności, współczynnika mocy. Dlatego, aby utrzymać wymaganą wydajność silnika, konieczne jest jednoczesne zmienianie amplitudy napięcia przy zmianie częstotliwości.

W istniejących przetwornicach częstotliwości z kontrolą skalarną stosunek maksymalnego momentu silnika do momentu oporu na wale jest często utrzymywany na stałym poziomie. Oznacza to, że gdy częstotliwość zmienia się, amplituda napięcia zmienia się w taki sposób, że stosunek maksymalnego momentu silnika do bieżącego momentu obciążenia pozostaje niezmieniony. Ten stosunek nazywa się przeciążeniem silnika.

Przy niezmienności wydajności przeciążeniowej, nominalnego współczynnika mocy i wydajności silnik w całym zakresie regulacji prędkości praktycznie się nie zmienia.

Maksymalny moment obrotowy opracowany przez silnik jest określony przez następującą zależność.

gdzie jest stały współczynnik.

Dlatego zależność napięcia zasilania od częstotliwości zależy od rodzaju obciążenia na wale silnika elektrycznego.

Dla stałego momentu obciążenia utrzymuje się stosunek U / f = const, a w rzeczywistości zapewnia się stałość maksymalnego momentu silnika. Charakter zależności napięcia zasilania od częstotliwości dla przypadku ze stałym momentem obciążenia pokazano na rys. 5.13 (a). Kąt linii prostej na wykresie zależy od wartości momentu oporu i maksymalnego momentu obrotowego silnika.

W tym samym czasie, przy niskich częstotliwościach, począwszy od pewnej wartości częstotliwości, maksymalny moment obrotowy silnika zaczyna spadać. Aby to zrekompensować i zwiększyć wyjściowy moment obrotowy, stosuje się wzrost napięcia zasilania.

W przypadku obciążenia wentylatora realizowana jest zależność U / f 2 = const. Charakter zależności napięcia zasilania od częstotliwości dla tego przypadku pokazano na rysunku 5.13 (b).

Rys.5.13 Charakter zależności napięcia zasilania od częstotliwości dla przypadku:

a) ze stałym momentem obciążenia

b) z obciążeniem momentu obrotowego wentylatora

Podczas regulacji przy niskich częstotliwościach maksymalny moment obrotowy również maleje, ale dla danego rodzaju obciążenia nie jest to krytyczne.

Wykorzystując zależność maksymalnego momentu od napięcia i częstotliwości, można zbudować wykres U od f dla dowolnego rodzaju obciążenia.

Ważną zaletą metody skalarnej jest możliwość jednoczesnego sterowania grupą silników elektrycznych.

Kontrola skalarna jest wystarczająca dla większości praktycznych zastosowań napędu o zmiennej częstotliwości z zakresem regulowanych prędkości obrotowych silnika do 1:40.

Zarządzanie wektorowe pozwala znacznie zwiększyć zakres kontroli, dokładność sterowania, zwiększyć prędkość napędu. Ta metoda zapewnia bezpośrednią kontrolę momentu obrotowego silnika.

Moment obrotowy jest określany przez prąd stojana, który tworzy ekscytujące pole magnetyczne. Przy bezpośrednim sterowaniu momentem obrotowym, oprócz amplitudy, konieczna jest zmiana fazy prądu stojana, czyli prądu. To jest powód określenia "kontrola wektorowa".

Aby kontrolować wektor prądowy, a zatem pozycję strumienia magnetycznego stojana względem rotującego wirnika, wymagane jest dokładne określenie dokładnej pozycji wirnika w dowolnym momencie. Problem rozwiązuje się albo za pomocą zdalnego czujnika położenia wirnika, albo przez określenie położenia wirnika przez obliczenie innych parametrów silnika. Jako te parametry stosowane są prądy i napięcia uzwojeń stojana.

Tańszy jest sterowany częstotliwościowo napęd elektryczny z kontrolą wektorową bez czujnika sprzężenia zwrotnego prędkości, ale sterowanie wektorowe wymaga dużej ilości i wysokiej prędkości obliczeń z przetwornicy częstotliwości.

Ponadto, dla bezpośredniego sterowania momentem przy niskich, blisko zerowych prędkościach obrotowych, działanie sterowanego częstotliwościowo napędu elektrycznego bez sprzężenia zwrotnego prędkości jest niemożliwe.

Sterowanie wektorowe z czujnikiem prędkości zapewnia zakres regulacji do 1: 1000 i więcej, dokładność regulacji prędkości - setne części procenta, dokładność momentu - jednostki procentowe.

Przetwornica częstotliwości jest urządzeniem przeznaczonym do przekształcania prądu przemiennego (napięcia) o jednej częstotliwości na prąd przemienny (napięcie) innej częstotliwości.

Częstotliwość wyjściowa we współczesnych konwerterach może się zmieniać w szerokim zakresie i zarówno powyżej, jak i poniżej częstotliwości zasilania sieciowego.

Obwód jakiejkolwiek przetwornicy częstotliwości składa się z części zasilającej i sterującej. Część mocy konwerterów jest zwykle wykonywana na tyrystorach lub tranzystorach, które działają w trybie przełączników elektronicznych. Część sterująca wykonywana jest na mikroprocesorach cyfrowych i zapewnia sterowanie kluczami elektronicznymi mocy, a także rozwiązanie dużej liczby zadań pomocniczych (monitorowanie, diagnostyka, ochrona).

Przetworniki częstotliwości stosowane w regulowanym napędzie elektrycznym, w zależności od struktury i zasady działania sekcji mocy, dzielą się na dwie klasy:

1. Przetworniki częstotliwości z wyraźnym pośrednim łączem DC.

2. Przetworniki częstotliwości z bezpośrednim połączeniem (bez pośredniego połączenia DC).

Każda z istniejących klas przetworników ma swoje zalety i wady, które określają obszar racjonalnego wykorzystania każdego z nich.

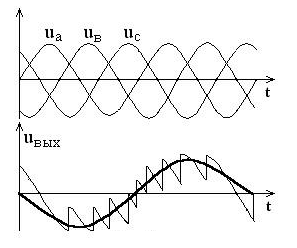

W konwerterach z bezpośrednim sprzężeniem (rys. 5.14) część mocy jest sterowanym prostownikiem i jest wykonana na nieregulowanych tyrystorach. System sterowania naprzemiennie odblokowuje grupy tyrystorów i łączy uzwojenia stojana silnika z siecią zasilającą.

Ryc. 5.14 Bezpośredni sprzężony przetwornik częstotliwości

W ten sposób napięcie wyjściowe konwertera powstaje z "wyciętych" odcinków sinusoidalnych napięcia wejściowego. Rysunek 5.15 pokazuje przykład tworzenia napięcia wyjściowego dla jednej z faz obciążenia.

Rys.5.15 Tworzenie napięcia wyjściowego dla jednej z faz obciążenia

Trójfazowe sinusoidalne napięcie u a, u b, u c działa na wejściu konwertera. Napięcie wyjściowe u poza ma niesinusoidalny kształt "piłokształtny", który można z grubsza zobrazować za pomocą sinusoidy (linia pogrubiona). Rysunek pokazuje, że częstotliwość napięcia wyjściowego nie może być równa lub wyższa niż częstotliwość sieci zasilającej. Jego zakres wynosi od 0 do 30 Hz. W rezultacie mały zakres regulacji prędkości silnika (nie więcej niż 1: 10). To ograniczenie nie pozwala na stosowanie takich przetworników w nowoczesnych napędach sterowanych częstotliwościowo z szerokim zakresem kontroli parametrów technologicznych.

Zastosowanie nie-blokowanych tyrystorów wymaga stosunkowo złożonych systemów sterowania, które zwiększają koszt konwertera.

"Wytnij" sinusoidę na wyjściu konwertera jest źródłem wyższych harmonicznych, które powodują dodatkowe straty w silniku elektrycznym, przegrzanie maszyny elektrycznej, zmniejszenie momentu obrotowego, bardzo silne zakłócenia w sieci zasilającej. Zastosowanie urządzeń kompensujących prowadzi do wzrostu kosztów, masy, wymiarów, spadku wydajności. systemy w ogóle.

Oprócz wymienionych wad konwerterów z bezpośrednim połączeniem, mają one pewne zalety. Należą do nich:

Niemal najwyższa efektywność w stosunku do innych przetworników (98,5% i więcej),

Możliwość pracy przy wysokich napięciach i prądach, co umożliwia ich stosowanie w wysokonapięciowych napędach wysokonapięciowych,

Względna taniość, pomimo wzrostu wartości bezwzględnej z powodu obwodów sterujących i dodatkowego wyposażenia.

Podobne układy konwerterów są stosowane w starych napędach, a ich nowe konstrukcje praktycznie nie są rozwijane.

Najczęściej stosowanymi w nowoczesnych napędach sterowanych częstotliwością są konwertery z wyraźnym łączem DC (ryc. 5.16.).

W konwerterach tej klasy wykorzystywana jest podwójna konwersja energii elektrycznej: wejściowe napięcie sinusoidalne o stałej amplitudzie i częstotliwości jest prostowane w prostowniku (V), filtrowane przez filtr (F), wygładzane, a następnie przekształcane ponownie przez falownik (AND) na napięcie przemienne o zmiennej częstotliwości i amplitudzie. Podwójna konwersja energii skutkuje niższą wydajnością. oraz do pewnego pogorszenia parametrów masy i wielkości w stosunku do przetworników z bezpośrednim połączeniem.

Rysunek 5.16 Przemiennik częstotliwości z łączem DC

Do tworzenia sinusoidalnego napięcia przemiennego wykorzystuje się autonomiczne falowniki napięciowe i niezależne inwertery prądu.

Jako klucze elektroniczne w falownikach stosuje się blokowane tyrystory GTO i ich ulepszone modyfikacje GCT, IGCT, SGCT i tranzystory bipolarne z izolowanym bramkowym IGBT.

Główną zaletą tyrystorowych przetwornic częstotliwości, a także w obwodzie z bezpośrednim połączeniem, jest zdolność do pracy z dużymi prądami i napięciami, przy jednoczesnym zachowaniu ciągłego obciążenia i efektów impulsowych.

Mają wyższą sprawność (do 98%) w stosunku do przetworników tranzystorów IGBT (95 - 98%).

Przetwornice częstotliwości na tyrystorach obecnie dominują w napędzie wysokiego napięcia w zakresie mocy od setek kilowatów do dziesiątek megawatów przy napięciu wyjściowym 3 - 10 kV i więcej. Jednak ich cena za kW mocy wyjściowej jest najwyższa w klasie przetworników wysokonapięciowych.

Do niedawna przetwornice częstotliwości na GTO były główną częścią napędu o niskiej częstotliwości. Jednak wraz z pojawieniem się tranzystorów IGBT nastąpiła "naturalna selekcja", a obecnie konwertery na ich podstawie są powszechnie uznanymi liderami w zakresie napędów o zmiennej częstotliwości niskiego napięcia.

Tyrystor jest pół-kontrolowanym urządzeniem: aby go włączyć, wystarczy zastosować krótki impuls do zacisku sterującego, ale aby go wyłączyć, musisz albo przyłożyć do niego napięcie odwrotne, albo zredukować prąd przełączany do zera. W tym celu w tyrystorowej przetwornicy częstotliwości wymagany jest złożony i kłopotliwy układ sterowania.

Izolowane tranzystory bipolarne IGBT odróżniają się od tyrystorów całkowitą sterowalnością, prostym niewiążącym energią układem sterowania, najwyższą częstotliwością roboczą

W rezultacie przetwornice częstotliwości na IGBT pozwalają rozszerzyć zakres regulacji prędkości obrotowej silnika, aby zwiększyć prędkość napędu jako całości.

W przypadku silnika asynchronicznego z kontrolą wektorową, przetwornice IGBT umożliwiają pracę przy niskich prędkościach bez czujnika sprzężenia zwrotnego.

Zastosowanie IGBT o wyższej częstotliwości przełączania w połączeniu z mikroprocesorowym układem sterowania w przetwornicach częstotliwości zmniejsza poziom wyższych harmonicznych charakterystycznych dla przekształtników tyrystorowych. W rezultacie, mniejsze dodatkowe straty w uzwojeniach i rdzeniu magnetycznym silnika elektrycznego, zmniejszają nagrzewanie maszyny elektrycznej, redukując tętnienie chwili i eliminując tak zwane "ukorzenienie" wirnika w obszarze niskich częstotliwości. Zmniejszają się straty w transformatorach, akumulatorach kondensatorów, ich żywotność i wzrost izolacji przewodów, zmniejsza się liczba fałszywych alarmów urządzeń zabezpieczających i błędów w urządzeniach pomiarowych indukcyjnych.

Konwertery tranzystorów IGBT w porównaniu do konwerterów tyrystorowych o tej samej mocy wyjściowej mają mniejszy rozmiar, wagę, większą niezawodność dzięki modułowej konstrukcji przełączników elektronicznych, lepszemu rozpraszaniu ciepła z powierzchni modułu i mniejszej liczbie elementów strukturalnych.

Pozwalają one na bardziej kompletne zabezpieczenie przed przepięciami i przepięciami, co znacznie zmniejsza prawdopodobieństwo awarii i uszkodzenia napędu.

W tej chwili konwertery niskonapięciowe na IGBT mają wyższą cenę za jednostkę mocy wyjściowej, ze względu na względną złożoność produkcji modułów tranzystorowych. Jednak pod względem stosunku ceny do jakości, w oparciu o wymienione zalety, wyraźnie przewyższają one konwertery tyrystorowe, ponadto w ostatnich latach odnotowano stały spadek cen modułów IGBT.

Główną przeszkodą w ich stosowaniu w napędzie wysokiego napięcia z bezpośrednią konwersją częstotliwości i przy mocyach powyżej 1 - 2 MW są obecnie ograniczenia technologiczne. Zwiększenie napięcia przełączającego i prądu roboczego prowadzi do zwiększenia wielkości modułu tranzystora, a także wymaga skuteczniejszego usuwania ciepła z kryształu krzemu.

Nowe technologie do produkcji tranzystorów bipolarnych mają na celu przezwyciężenie tych ograniczeń, a perspektywy stosowania IGBT są również bardzo wysokie w napędach wysokonapięciowych. Obecnie tranzystory IGBT są stosowane w konwerterach wysokonapięciowych w postaci kilku modułów połączonych szeregowo.

Typowy niskonapięciowy przetwornik częstotliwości na IGBT pokazano na rys. 5.17 W dolnej części rysunku znajdują się wykresy napięć i prądów na wyjściu każdego elementu konwertera.

Napięcie sieciowe AC (u in.) Przy stałej amplitudzie i częstotliwości (U in = const, f in = const) jest podawane do sterowanego lub niezarządzanego prostownika (1).

Aby wyrównać napięcie tętnienia prostowanego (u rektyfikowane), użyj filtra (2). Prostownik i filtr pojemnościowy (2) tworzą połączenie DC.

Z wyjścia filtra stałe napięcie u d podawane jest na wejście autonomicznego falownika (3).

Autonomiczny falownik nowoczesnych konwerterów niskonapięciowych, jak wspomniano, jest wykonywany na podstawie tranzystorów bipolarnych mocy IGBT. Poniższy rysunek pokazuje obwód przetwornicy częstotliwości z autonomicznym falownikiem napięcia jako najczęściej używanym.

Ryc. 5.17 Typowy obwód przetwornicy częstotliwości dla tranzystorów IGBT

Przetwornica konwertuje napięcie DC u d do trójfazowego (lub jednofazowego) napięcia impulsu u oraz zmiennej amplitudy i częstotliwości. Zgodnie z sygnałami układu sterowania, każde uzwojenie silnika elektrycznego jest połączone przez odpowiednie tranzystory mocy falownika z dodatnimi i ujemnymi biegunami obwodu pośredniego. Czas trwania połączenia każdego uzwojenia w okresie powtarzania impulsu jest modulowany sinusoidalnie. Największa szerokość impulsów jest zapewniona w połowie okresu połowicznego, a do początku i końca połowy okresu zmniejsza się. Tak więc układ sterowania zapewnia modulację szerokości impulsu (PWM) napięcia przyłożonego do uzwojeń silnika. Amplitudę i częstotliwość napięcia określają parametry modulującej funkcji sinusoidalnej.

Dzięki wysokiej częstotliwości PWM (2 ... 15 kHz) uzwojenia silnika ze względu na swoją wysoką indukcyjność działają jak filtr. Dlatego płyną w nich prądy prawie sinusoidalne.

W obwodach konwertera z regulowaną prostownikiem (1) zmiana amplitudy napięcia u można to osiągnąć, regulując wielkość stałego napięcia u d, a zmiana częstotliwości - tryb działania falownika.

W razie potrzeby na wyjściu autonomicznego falownika instalowany jest filtr (4), aby wygładzić tętnienie prądu. (W obwodach konwertera IGBT, ze względu na niski poziom wyższych harmonicznych napięcia wyjściowego, praktycznie nie ma potrzeby stosowania filtra).

W ten sposób na wyjściu przetwornicy częstotliwości powstaje trójfazowe (lub jednofazowe) napięcie przemienne o zmiennej częstotliwości i amplitudzie (U out = var, f out = var).

W tym artykule podkreślimy temat właściwości mechanicznych i elektrycznych silników elektrycznych. Na przykładzie silnika asynchronicznego rozważamy takie parametry jak moc, działanie, sprawność, cosinusi phi, moment obrotowy, prędkość kątowa, prędkość liniowa i częstotliwość. Wszystkie te cechy są ważne w projektowaniu urządzeń, w których silniki elektryczne służą jako silniki napędowe. W dzisiejszych czasach to szczególnie asynchroniczne silniki elektryczne są szczególnie rozpowszechnione w branży, więc będziemy się rozwodzić nad ich charakterystyką. Na przykład rozważ model AIR80V2U3.

Na tabliczce znamionowej silnika elektrycznego podano zawsze nominalną moc mechaniczną na wale silnika. To nie jest energia elektryczna, którą ten silnik elektryczny zużywa z sieci.

Na przykład dla silnika AIR80V2U3 nominalna wartość 2200 watów odpowiada dokładnie mechanicznej mocy na wale. Oznacza to, że w optymalnym trybie pracy silnik ten może wykonywać pracę mechaniczną 2 200 dżuli na sekundę. Oznaczamy tę moc jako P1 = 2200 W.

Aby określić nominalną czynną moc elektryczną asynchronicznego silnika elektrycznego, na podstawie danych z tabliczki znamionowej, należy wziąć pod uwagę sprawność. Tak więc, dla tej sprawności silnika elektrycznego wynosi 83%.

Co to znaczy? Oznacza to, że tylko część mocy czynnej dostarczanej z sieci do uzwojeń stojana silnika, i nieodwracalnie zużywana przez silnik, jest przekształcana na moc mechaniczną na wale. Moc czynna to P = P1 / Efektywność. Dla naszego przykładu, na dostarczonej tabliczce znamionowej widzimy, że P1 = 2200, sprawność = 83%. Oznacza to P = 2200 / 0,83 = 2650 W.

Całkowita energia elektryczna dostarczana do stojana silnika elektrycznego z sieci jest zawsze większa niż moc mechaniczna na wale i więcej energii czynnej nieodwołalnie zużywanej przez silnik elektryczny.

Aby znaleźć całkowitą moc, wystarczająco aktywna moc jest dzielona przez cosinus phi. Zatem całkowita moc S = P / Cosφ. Dla naszego przykładu P = 2650 W, Cosφ = 0,87. Dlatego całkowita moc S = 2650 / 0,87 = 3046 VA.

Znamionowa reaktywna moc elektryczna asynchronicznego silnika elektrycznego

Część całkowitej mocy dostarczanej do uzwojeń stojana silnika indukcyjnego powraca do sieci. Tak jest.

Q = √ ( S 2 - P 2)

Moc bierna jest związana z całkowitą mocą przez sinφ i jest związana z mocą czynną iz pełną mocą poprzez pierwiastek kwadratowy. Dla naszego przykładu:

Q = √ (3046 2 - 2650 2) = 1502 VAR

Moc bierna Q jest mierzona w VAR - w reaktywnym woltowo-amperowym.

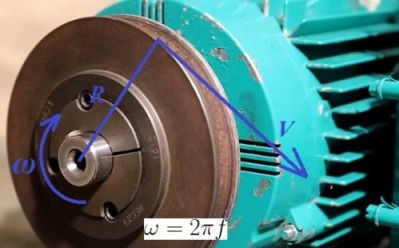

Teraz przyjrzyjmy się właściwościom mechanicznym naszego silnika asynchronicznego: nominalnego momentu roboczego na wale, prędkości kątowej, prędkości liniowej, prędkości obrotowej wirnika i jego związku z częstotliwością silnika elektrycznego.

Na tabliczce znamionowej widzimy, że przy zasilaniu prądem przemiennym wirnik silnika pracuje przy nominalnym obciążeniu wynoszącym 2870 obrotów na minutę, oznaczamy tę częstotliwość jako n1.

Co to znaczy? Ponieważ pole magnetyczne w uzwojeniach stojana jest wytwarzane przez prąd przemienny o częstotliwości 50 Hz, dla silnika z jedną parą biegunów (którym jest AIR80V2U3) częstotliwość "obrotu" pola magnetycznego, częstotliwość synchroniczna n, jest równa 3000 obrotów na minutę, co jest równe 50 obrotom na sekundę. Ponieważ jednak silnik jest asynchroniczny, wirnik obraca się z opóźnieniem o wartości poślizgu s.

Wartość s można określić, dzieląc różnicę między częstotliwościami synchronicznymi i asynchronicznymi przez częstotliwość synchroniczną i wyrażając tę wartość jako wartość procentową:

s = ((n - n1) / n) * 100%

Dla naszego przykładu s = ((3000 - 2870) / 3000) * 100% = 4,3%.

Prędkość kątowa ω wyraża się w radianach na sekundę. Aby określić prędkość kątową, wystarczy zmienić prędkość wirnika n1 na obroty na sekundę (f) i pomnożyć ją przez 2 Pi, ponieważ jeden pełny obrót to 2 Pi lub 2 * 3,14159 radianów. W przypadku silnika AIR80V2U3 częstotliwość asynchroniczna n1 wynosi 2870 obrotów na minutę, co odpowiada 2870/60 = 47,833 obrotów na sekundę.

Mnożąc przez 2 Pi, mamy: 47,833 * 2 * 3,14159 = 300,543 rad / s. Możesz konwertować na stopnie, zamiast tego zamiast 2 Pi zastąpić 360 stopni, wtedy dla naszego przykładu otrzymasz 360 * 47.833 = 17220 stopni na sekundę. Jednak takie obliczenia są zwykle wykonywane w radianach na sekundę. Dlatego prędkość kątowa ω = 2 * Pi * f, gdzie f = n1 / 60.

Prędkość liniowa v odnosi się do sprzętu, na którym zainstalowany jest silnik asynchroniczny jako napęd. Tak więc, jeśli na wale silnika zamontowane jest koło pasowe lub, powiedzmy, tarcza ścierna o znanym promieniu R, wówczas liniową prędkość punktu na krawędzi koła pasowego lub tarczy można znaleźć za pomocą następującego wzoru:

v = ωR

Każdy asynchroniczny silnik elektryczny charakteryzuje się nominalnym momentem obrotowym Mn. Moment obrotowy M jest powiązany z mocą mechaniczną P1 przez prędkość kątową w następujący sposób:

P = ω M

Moment obrotowy lub moment siły działający w pewnej odległości od środka obrotu silnika są zachowane, a wraz ze wzrostem promienia siła maleje, a im mniejszy promień, tym większa siła, ponieważ

M = FR

Im większy promień koła pasowego, tym mniejsza siła działa na jego krawędź, a największa siła działa bezpośrednio na wał silnika.

Dla przykładu silnik AIR80V2U3, moc P1 wynosi 2200 W, a częstotliwość n1 wynosi 2870 obrotów na minutę lub f = 47,833 obrotów na sekundę. Dlatego prędkość kątowa wynosi 2 * Pi * f, to znaczy 300.543 rad / s, a nominalny moment obrotowy Mn jest równy P1 / (2 * Pi * f). Mn = 2200 / (2 * 3,14159 * 47,833) = 7,32 N * m.

Tak więc, w oparciu o dane wskazane na asynchronicznej tabliczce znamionowej silnika, można znaleźć wszystkie podstawowe parametry elektryczne i mechaniczne tego.

Mamy nadzieję, że ten artykuł pomógł wam zrozumieć, w jaki sposób powiązane są prędkość kątowa, częstotliwość, moment obrotowy, moc czynna, użyteczna i całkowita, a także sprawność silnika elektrycznego.

Silnik asynchroniczny zamienia energię elektryczną na mechaniczną. Charakterystyka mechaniczna silnika asynchronicznego, elektromechanicznego i innych zawiera informacje, bez których jego prawidłowe działanie jest niemożliwe.

Ten wzór jest szeroko stosowany w różnych sferach ludzkiej działalności. Bez nich praca obrabiarek, przenośników, maszyn wyciągowych jest nie do pomyślenia. Silniki o niskiej mocy są szeroko stosowane w automatyce.

Klasyczna asynchroniczna maszyna składa się z 2 głównych części: wirnika (ruchoma) i stojana (stała). Trzy oddzielne fazy tworzą uzwojenie stojana. C1, C2 i C3 - oznaczenie początku faz. Odpowiednio C3, C4 i C5, końce faz. Wszystkie są połączone ze złączem końcowym zgodnie ze schematem gwiazdy lub trójkąta, co pokazano na rysunkach a, b, c. Schemat jest wybierany z uwzględnieniem danych paszportowych silnika i napięcia sieciowego.

Stojan wytwarza w silniku elektrycznym pole magnetyczne, które stale się obraca.

Wirnik wyróżnia się zwarciem i fazą.

W zwartej prędkości obrotowej nie można regulować. Projekt z nim jest łatwiejszy i tańszy. Jednak moment rozruchowy jest zbyt mały w porównaniu do maszyn z wirnikiem fazowym. Tutaj prędkość obrotowa jest regulowana ze względu na możliwość wprowadzenia dodatkowego oporu.

Poprzez podanie napięcia do uzwojenia stojana można obserwować zmienne strumienie magnetyczne w każdej fazie, które są przesunięte o 120 stopni względem siebie. Cały uzyskany przepływ zostaje obrócony i powstaje emf wewnątrz przewodów wirnika.

Pojawia się tam prąd, który w połączeniu z wypadkowym przepływem tworzy moment rozruchowy. To powoduje rotację wirnika.

Występuje poślizg ślizgowy, to znaczy różnica między prędkością obrotową samego wirnika n2 i częstotliwością pola magnetycznego stojana n1. Początkowo jest równa 1. Następnie częstotliwość wzrasta, różnica n1 - n2 maleje. Prowadzi to do zmniejszenia momentu obrotowego.

Na biegu jałowym poślizg jest minimalny. Osiąga krytyczną wartość Scr, gdy zwiększa się moment statyczny. Excess Scr prowadzi do niestabilnej pracy maszyny.

Jako główny, pomaga przeprowadzić szczegółową analizę działania silnika elektrycznego. Wyraża on bezpośrednią zależność częstotliwości obrotu samego wirnika od momentu elektromagnetycznego. n = f (M).

Z wykresu widać, że na stanowisku 1-3 maszyna pracuje stabilnie 3-4 to bezpośredni kawałek niestabilnej pracy. Idealny bieg jałowy odpowiada punktowi 1.

Z wykresu widać, że na stanowisku 1-3 maszyna pracuje stabilnie 3-4 to bezpośredni kawałek niestabilnej pracy. Idealny bieg jałowy odpowiada punktowi 1.

Punkt 2 jest nominalnym trybem działania. Punkt 3 - prędkość obrotowa osiągnęła wartość krytyczną. Moment rozruchowy MPus - punkt 4.

Istnieją techniczne metody obliczania i konstruowania charakterystyki mechanicznej w odniesieniu do danych paszportowych.

W punkcie początkowym 1, n0 = 60f / p (p jest liczbą par biegunów). Ponieważ nn i Mn są bezpośrednio współrzędnymi punktu 2, moment nominalny jest obliczany za pomocą wzoru Mn = 9,55 * Ph / n, gdzie Ph jest mocą nominalną. Wartość nn jest podana w paszporcie silnika. W punkcie 3 Mcr = Mnλ. Moment rozruchowy w punkcie 4 Mpus = Mn * λstart (wartości λ, λstart - z paszportu).

Tak skonstruowana charakterystyka mechaniczna nazywana jest naturalną. Zmieniając inne parametry, można uzyskać sztuczną charakterystykę mechaniczną.

Uzyskane wyniki umożliwiają analizę i koordynację mechanicznych właściwości samego silnika i mechanizmu roboczego.

Jest to zależność prędkości kątowej obrotu od prądu stojana. Korzystając z kilku punktów odniesienia można zbudować charakterystykę elektromechaniczną. Prąd znamionowy jest obliczany według wzoru:

Prąd biegu jałowego wynosi 30-40% wartości nominalnej.

Wzór obliczeniowy dla krytycznego poślizgu:

Aktualny w czasie rozpoczęcia:

Wszystkie wartości odzwierciedlają charakterystykę elektromechaniczną.

Wydajność silnika asynchronicznego jest zależnością kilku parametrów od mocy sieci P2. Obejmują one: prędkość obrotową samego wirnika n2, moment obrotowy na wale M, poślizg S, prąd stojana I1, zużytą moc P, współczynnik mocy COSφ i sprawność.

Wydajność silnika asynchronicznego jest zależnością kilku parametrów od mocy sieci P2. Obejmują one: prędkość obrotową samego wirnika n2, moment obrotowy na wale M, poślizg S, prąd stojana I1, zużytą moc P, współczynnik mocy COSφ i sprawność.

Co więcej, częstotliwość prądu elektrycznego i napięcia pozostają niezmienione, w przeciwieństwie do obciążenia.

Z reguły wydajność silnika asynchronicznego budowana jest w zakresie wartości poślizgu od 0 do wartości przekraczającej nominalną o 10%. Jest to obszar, w którym maszyna pracuje stabilnie.

Prędkość obrotowa wirnika n2 zmniejsza się wraz ze wzrostem obciążenia na wale. Ale te zmiany nie przekraczają 5%. Obecny I1 rośnie, ponieważ przy kolejnym zwiększeniu obciążenia jego aktywny składnik przekracza wartość reaktywną.

COSφ na biegu jałowym jest mały. Ale potem rośnie. Przy wyższych obciążeniach CSφ zmniejsza się z powodu wzrastającej reaktancji wewnątrz uzwojenia wirnika.

Sprawność biegu jałowego jest równa 0. Wraz ze wzrostem obciążenia następuje gwałtowny wzrost, a następnie spadek.

Charakterystyka silników asynchronicznych. Do prawidłowego działania silnika asynchronicznego niezbędne jest poznanie jego właściwości: mechanicznej i roboczej.

Charakterystyka mechaniczna. Zależność prędkości wirnika od obciążenia (moment obrotowy na wale) nazywa się charakterystyką mechaniczną silnika indukcyjnego (rys. 262, a). Przy obciążeniu znamionowym prędkość obrotowa dla różnych silników wynosi zwykle 98-92,5% prędkości obrotowej n 1 (poślizgi = 2 - 7,5%). Im większe jest obciążenie, tj. Moment obrotowy, który musi wytworzyć silnik, tym mniejsza prędkość wirnika. Jak pokazuje krzywa

na rys. 262, a, prędkość obrotowa silnika asynchronicznego tylko nieznacznie maleje wraz ze wzrostem obciążenia w zakresie od zera do jego wartości maksymalnej. Dlatego mówi się, że taki silnik ma sztywną mechaniczną charakterystykę.

Silnik M max o najwyższym momencie obrotowym rozwija się z pewną poślizgu s kp, wynoszącą 10-20%. Stosunek Mmax / M nom determinuje przeciążalność silnika, a stosunek M n / M nom - jego właściwości początkowe.

Silnik może pracować stabilnie, zapewniając samoregulację, to jest automatycznie ustalając równowagę pomiędzy momentem obciążenia M przyłożonym do wału Mn i momentem M rozwiniętym przez silnik. Ten stan odpowiada górnej części charakterystyki przed osiągnięciem M max (do punktu B). Jeżeli moment obciążenia Mn przekroczy moment Mmax, wówczas silnik traci stabilność i zatrzymuje się, podczas gdy uzwojenia maszyny będą w sposób ciągły przepływać prądem 5-7 razy więcej niż nominalnie i mogą się palić.

Dzięki włączeniu wyjściowego rezystora w obwód uzwojenia wirnika otrzymujemy rodzinę cech mechanicznych (rys. 262, b). Charakterystyka 1, gdy silnik pracuje bez wyjściowego reostatu, nazywa się naturalnym. Charakterystyki 2, 3 i 4, uzyskane po połączeniu z uzwojeniem wirnika silnika oporowego o oporności R 1n (krzywa 2), R 2n (krzywa 3) i R 3n (krzywa 4), nazywane są właściwościami mechanicznymi reostatycznymi. Gdy wyjściowy reostat jest włączony, charakterystyka mechaniczna staje się bardziej miękka (bardziej stroma), gdy wzrasta opór obwodu rotora R2 i wzrasta wartość s cr. Zmniejsza to prąd rozruchowy. Moment rozruchowy Mn zależy również od R2. Możesz wybrać rezystancję opornika, aby moment początkowy M p był równy największemu Mmax.

W silniku o zwiększonym momencie rozruchowym, naturalna charakterystyka mechaniczna jest zbliżona do kształtu silnika z opornikiem rozruchowym. Moment obrotowy silnika z podwójną klatką wiewiórczą jest równy sumie dwóch momentów wytworzonych przez klatki robocze i rozruchowe. Dlatego charakterystyka 1 (ryc. 263) może być uzyskana przez zsumowanie charakterystyk 2 i 3 utworzonych przez te komórki. Moment rozruchowy Mn takiego silnika jest znacznie większy niż moment M 'n zwykłego zwartego silnika. Charakterystyka mechaniczna silnika z głębokim rowkiem jest taka sama, jak w przypadku silnika klatkowego z podwójnym wiewiorem.

Dane dotyczące wydajnościCharakterystyki działania silnika asynchronicznego są nazywane zależnością prędkości obrotowej n (lub poślizgu s), momentu obrotowego na wale M 2, wydajności prądu stojana I 1? i cos? 1, od mocy netto P 2 = P mx przy nominalnych wartościach napięcia U 1 i częstotliwości f 1 (rys. 264). Są one zbudowane tylko dla strefy praktycznej stabilnej pracy silnika, tj. Z poślizgu równego zeru do poślizgu, który przekracza nominalną o 10-20%. Częstotliwość obrotu n przy wzrastającej mocy wyjściowej P2 zmienia się niewiele, podobnie jak w charakterystyce mechanicznej; Moment obrotowy na wale M2 jest proporcjonalny do mocy P 2, jest mniejszy niż moment elektromagnetyczny M o wartość momentu hamowania M tr generowanego przez siły tarcia.

Prąd I stojana zwiększa się wraz ze wzrostem mocy wyjściowej, ale przy P 2 = 0 występuje pewien prąd jałowy I 0. K. p. D. Zmienia się w przybliżeniu w ten sam sposób, co w transformatorze, zachowując wystarczająco dużą wartość we względnie szerokim zakresie obciążenia.

Najwyższa wartość KPD dla silników asynchronicznych o średniej i dużej mocy wynosi 0,75-0,95 (maszyny o dużej mocy mają odpowiednio wyższy KPD). Współczynnik mocy cos? 1 asynchroniczne silniki średniej i wysokiej mocy przy pełnym obciążeniu równe 0,7-0,9. W związku z tym ładują one stacje i sieci elektryczne o znacznych prądach biernych (od 70 do 40% prądu znamionowego), co jest znaczącą wadą tych silników.

Przy obciążeniach 25-50% nominalnych, które często napotykają podczas działania różnych mechanizmów, współczynnik mocy jest redukowany do niezadowalających z wartości energetycznej punktu widzenia (0,5-0,75).

Po usunięciu obciążenia z silnika współczynnik mocy zostaje zredukowany do wartości 0,25-0,3 Silniki asynchroniczne nie powinny zezwalać na pracę na biegu jałowym i znaczne niedociążenie.

Pracuj przy zmniejszonym napięciu i zerwaniu jednej z faz.

Zmniejszenie napięcia sieciowego nie ma znaczącego wpływu na prędkość wirnika silnika indukcyjnego. Jednak w tym przypadku maksymalny moment obrotowy, jaki może wytworzyć silnik asynchroniczny, jest znacznie zmniejszony (gdy napięcie spada o 30%, zmniejsza się o około 2 razy). Dlatego przy znacznym spadku napięcia silnik może się zatrzymać, a przy niskim napięciu może nie zostać włączony do pracy.

Na e. str. Gdy napięcie w sieci styku zmniejsza się, napięcie w sieci trójfazowej, z której zasilane są silniki indukcyjne, które napędzają maszyny pomocnicze (wentylatory, kompresory, pompy), zmniejsza się. Aby zapewnić normalną pracę silników asynchronicznych przy zmniejszonym napięciu (powinny działać normalnie, gdy napięcie spadnie do 0,75U), moc wszystkich silników urządzeń pomocniczych na e. str. około 1,5-1,6 razy większe niż to konieczne do napędzania ich przy napięciu nominalnym. Ta rezerwa mocy jest również konieczna z powodu pewnej asymetrii napięć fazowych, ponieważ na. str. Silniki asynchroniczne są zasilane nie przez generator trójfazowy, ale przez rozdzielacz fazowy. Przy niewyważeniu napięcia prądy fazowe silnika będą nierównomierne, a przesunięcie fazowe między nimi nie będzie równe 120 °. W wyniku tego większy prąd przepłynie przez jedną z faz, powodując zwiększone nagrzewanie uzwojeń tej fazy. To sprawia, że konieczne jest ograniczenie obciążenia silnika w porównaniu z jego pracą przy symetrycznym napięciu. Ponadto, gdy zachodzi asymetria napięcia, nie zmienia się okrągłe, ale eliptyczne wirujące pole magnetyczne i kształt mechanicznych charakterystyk silnika. To zmniejsza się największe i momenty początkowe. Asymetria napięcia charakteryzuje się współczynnikiem asymetrii, który jest równy średniemu względnemu (w procentach) odchyleniu napięcia w poszczególnych fazach od średniego napięcia (symetrycznego). System napięć trójfazowych uważa się za prawie symetryczny, jeżeli współczynnik ten wynosi mniej niż 5%.

Kiedy jedna z faz jest zerwana, silnik kontynuuje pracę, ale zwiększone prądy będą przepływać przez nienaruszone fazy, powodując zwiększone nagrzewanie się uzwojeń; taki system nie powinien być dozwolony. Rozruch silnika z fazą zerwaną jest niemożliwy, ponieważ nie wytwarza on wirującego pola magnetycznego, w wyniku czego wirnik silnika nie obraca się.

Zastosowanie silników asynchronicznych do napędzania urządzeń pomocniczych, np. str. Zapewnia znaczną przewagę nad silnikami prądu stałego. Wraz ze spadkiem napięcia w sieci styku, prędkość obrotowa silników asynchronicznych, a tym samym zasilanie sprężarek, wentylatorów, pomp, pozostają praktycznie niezmienione. W silnikach prądu stałego prędkość obrotowa jest jednak proporcjonalna do napięcia zasilania, więc zasilanie tych maszyn jest znacznie zmniejszone.