Przeznaczony do organizacji linii energetycznych o napięciu powyżej 35 kV. Te metalowe podpory są głównym elementem konstrukcyjnym złożonego systemu organizacji. linie wysokiego napięcia.

Zwykle wieże napędowe podzielona na dwie główne grupy - pośrednią i typ kotwicy. W podporach pośrednich kable są montowane w zaciskach wsporczych, a na wspornikach linii transmisyjnych typu kotwicznego są one mocowane za pomocą konstrukcji naprężających. Te dwa główne typy biegunów linii energetycznej są z kolei podzielone na wiele podgrup; Istnieją również specjalne wsporniki, które są używane w niestandardowych warunkach - na przykład do przejścia z napowietrznej linii przesyłowej do podziemnej galerii kablowej.

Wieże napędowe można klasyfikować według następujących kryteriów:

Metalowe słupy napędowe wykonane są z wysokojakościowej, wytrzymałej stali. Żelbetowe filary, wcześniej szeroko stosowany jako baza różnych struktur wsparcia, w tym do produkcji i instalacji linii przesyłowych energii elektrycznej, są dziś coraz częściej wymieniane metalowe linie energetyczne. Są high-tech, bardzo trwałe, lekkie, wygodne w eksploatacji, instalacji i późniejszego demontażu. Zagrożenie korozją podczas stosowania metalowych słupów transmisyjnych jest łatwo wyeliminowane dzięki zastosowaniu różnych nowoczesnych powłok ochronnych.

Alfa Opora produkuje i dostarcza metalowe wieże zasilające w regionach Rosji i Kazachstanu. Nasi partnerzy w Moskwie, Petersburgu, Niżnym Nowgorodzie i innych miastach są gotowi udzielić pełnej pomocy w otrzymaniu, przetworzeniu i realizacji zamówienia na produkcję metalowych linii przesyłowych w dowolnej ilości. Nasze biura znajdują się pod następującymi adresami:

- Moskwa, ul. Yauzskaya, 5/1. Biuro 207

- St. Petersburg, ul. Sadovaya, 10

- Niżny Nowogród, ul. G. Łopatin, dom 12/1. Biuro 20

Produkcja wież transmisyjnych jest złożonym i technologicznie odpowiedzialnym procesem. Niezawodność przesyłu mocy i bezpieczeństwo linii wysokiego napięcia dla tych wokół nich bezpośrednio zależy od niezawodności konstrukcji wsporczych. Ważne jest, aby wziąć pod uwagę wiele czynników i mieć praktyczne doświadczenie w montażu podpór. Staramy się nadążać za nowoczesnymi trendami i aktywnie wprowadzać najbardziej zaawansowane technologie.

Pierwsze doświadczenie w budowaniu linii energetycznych z wykorzystaniem wielowarstwowych podpór metalowych pozwala nam wyciągnąć następujące wnioski:

Te zalety korzystania z metalowych słupów mogą obniżyć koszty budowy i eksploatacji sieci i innych obiektów o 30 - 60%. Największy efekt ekonomiczny uzyskuje się przy budowie sieci na obszarach północnych i oddalonych.

W dużych miastach Rosji, takich jak Moskwa i Petersburg, instalowane są nasze wieże transmisyjne. Aby zakupić słupy do przenoszenia napędu w Petersburgu, prosimy o kontakt pod adresem: ul. Sadovaya, 10, tel.: 8 800 700 43 11. Dostarczamy również nasze produkty do sąsiednich republik Kazachstanu, Baszkirii.

| Wskaźnik | Jednostka rev. | Stalowe łożyska wielopłaszczyznowe | Żelazne betonowe filary | Metalowe wsporniki kratowe |

|---|---|---|---|---|

| wolnostojący | ||||

| MKOLEP 220-1 cynk. | PB 220-1 SK26.1-6,1 | PS 220-5 cynku. | ||

| Span | m | 320 | 160 | 340 |

| Liczba podpór pośrednich | szt | 15 | 31 | 14 |

| Koszt szafy | tysiące rubli | 2 520 | 1 373 | 3 410 |

| Koszt metalu | tysiące rubli | 540 | 771 | 0 |

| Koszt fundacji | tysiące rubli | 1 200 | 186 | 1 551 |

| Razem pośrednie podpory | tysiące rubli | 4 260 | 2 330 | 4 961 |

| Liczba wsporniki kotwiące | kawałek | 1 | 1 | 1 |

| Koszt wsparcia kotwicy | tysiące rubli | 376 | 376 | 376 |

| Koszt fundacji | tysiące rubli | 111 | 111 | 111 |

| CAŁKOWITA podpora do zakotwiczenia | tysiące rubli | 487 | 487 | 487 |

| OGÓŁEM KOSZTY WSPARCIA | tysiące rubli | 4 747 | 2 817 | 5 448 |

| Koszty kolejnictwa | tysiące rubli | 90 | 235 | 303 |

| Koszty pojazdu | tysiące rubli | 47 | 252 | 187 |

| TOTAL wsparcie z transportem | tysiące rubli | 4884 | 3304 | 5 938 |

| Materiały i wyposażenie | tysiące rubli | 2 360 | 2 936 | 2 324 |

| Transport materiałów i sprzętu | tysiące rubli | 104 | 162 | 100 |

| Prace budowlano-montażowe | tysiące rubli | 1 405 | 2 484 | 3 767 |

| Koszty budowy kapitału | tysiące rubli | 8 753 | 8 886 | 12 129 |

| Zintegrowane zdyskontowane koszty | tysiące rubli | 9 230 | 10 649 | 13 459 |

| Wskaźnik kosztów według kryterium | ||||

| Minimalna inwestycja | %% | 100 | 102 | 139 |

| Minimalne koszty całkowite | %% | 100 | 115 | 146 |

Metalowe słupy napędowe to przestrzenne trójwymiarowe konstrukcje z walcowanych gatunków specjalnych. Podpory wykonuje się w oddzielnych sekcjach, a następnie za pomocą śrub.

Konstrukcje powyżej 35 kV są wykorzystywane w procesie budowy i naprawy linii wysokiego napięcia. Produkcja słupów napędowych, które są aktywnie używane od ponad 50 lat w różnych regionach Federacji Rosyjskiej i WNP, jest realizowana poprzez regulację standardów państwowych, specyfikacji technicznych i międzynarodowych norm bezpieczeństwa.

Popularność stalowych wież energetycznych nie jest przypadkowa i opiera się na szeregu kluczowych zalet produktu:

Przez ponad pół wieku, projekty wykonywane w domach są ciągle bardzo wysokie zapotrzebowanie na aranżację linii w regionach o różnych klimatach. Konstrukcje stalowe linii energetycznych ze stali mają znaczny margines bezpieczeństwa, niezawodność działania w regionach o temperaturze do -65 stopni.

Na rodzimym rynku energii prowadzona jest produkcja linii energetycznych, które są klasyfikowane:

1. Do miejsca docelowego:

2. W odniesieniu do modyfikacji:

3. Według liczby łańcuchów - jedno-, dwu- i wielo-łańcuchowych.

LLC Zakładu Konstrukcji Stalowych produkuje i sprzedaje linie przesyłowe w Jekaterynburgu, z dostawą w regionie, w całej Federacji Rosyjskiej i krajach WNP. Z biegiem lat debugowano proces wysyłki, transportu i późniejszej instalacji.

Oddzielne moduły wszystkich typów struktur są zwarte i stosunkowo lekkie. Ułatwia to proces dostawy - wielostronne wieże transmisyjne mogą być transportowane niskopodłogowymi, kolejowymi, rzecznymi / morskimi.

* Zestaw dostawy jest obliczany indywidualnie. Każda przesyłka zawiera sekcje i wszystkie niezbędne elementy złączne.

Budowa napowietrznych linii energetycznych trwa już ponad 100 lat. Przez te wszystkie lata konstrukcja podpór stale się poprawiała. Na każdym etapie rozwoju elektroenergetyki pojawiły się własne wymagania dotyczące budowy sieci energetycznych, aw szczególności budowy podpór. W pierwszym etapie linie energetyczne zostały zbudowane na drewnianych podporach. Masowa budowa linii energetycznych na drewnianych pomostach rozpoczyna się od końca XIX wieku. Wynika to z przemysłu elektryfikacji. Główne zadanie, które zostało rozwiązane na tym etapie - połączenie elektrowni z obszarami przemysłowymi. były małe, z reguły do 35 kV, zadanie łączenia sieci nie było. W tych warunkach zadania etapu zostały rozwiązane za pomocą drewnianych podpór jednofilarowych i w kształcie litery U - dostępny, tani materiał spełniał wymagania etapu.

W drugim etapie, gdy drut stał się cięższy, przeprowadzono przejście do podpór metalowych (MPO).

W Rosji pierwsza linia na słupach metalowych pojawiła się w 1925 r. - dwuwierszowa linia napowietrzna 110 kV Shatura Moskwa. Od tego czasu rozpoczął się nowy etap rozwoju elektroenergetyki. Charakteryzuje się on budową obiektów wielkopowierzchniowych (DneprGES, Stalingrad HPP itp.), Wzrostem napięcia do 154 kV (DneprGES - Donbass), 220 kV (Nizhne-Svirskaya - Leningrad) i wyższymi. Powstają zjednoczone systemy energetyczne dużych regionów, budowane są międzyregionalne linie energetyczne o super wysokim napięciu (Wołżskaja - Moskwa).

Zadania tego etapu rozwoju nie można było rozwiązać na podstawie drewnianych podpór. Rozpoczyna masywną budowę linii energetycznych na metalowych wspornikach kratowych. Struktury podpór ulegały ciągłej poprawie, zwiększono liczbę typowych podpór, wykonano masywne przejście do przykręcanych podpór.

Zadania tego etapu rozwoju nie można było rozwiązać na podstawie drewnianych podpór. Rozpoczyna masywną budowę linii energetycznych na metalowych wspornikach kratowych. Struktury podpór ulegały ciągłej poprawie, zwiększono liczbę typowych podpór, wykonano masywne przejście do przykręcanych podpór.

Ujednolicenie podpór metalowych, przeprowadzonych pod koniec lat sześćdziesiątych, w rzeczywistości określiło zestaw konstrukcji wsporczych stosowanych do tej pory. W tym okresie wykorzystywane są również drewniane podpory, ale ich powierzchnia jest zwykle ograniczona do napięć do 35 kV. Trzeci etap (od końca lat 50.) wiąże się z gwałtownym wzrostem budowy sieci energetycznej. Co pięć lat długości linie napowietrzne podwoiła się. Zbudowano ponad 30 tys. Km nowych linii przesyłowych o napięciu 35 kV i więcej. Zapewnienie takiego tempa budowy było możliwe dzięki masowemu użyciu słupki betonowe (ZhBO) ze stelażami sprężonymi. Przez 10 lat (1961-1970) zbudowano 130 tys. Km linii energetycznych stelaże z betonu zbrojonego. Stały się one głównymi liniami jednotorowymi 330 i 220 kV (53% całkowitej długości), a w liniach 110 i 35 kV (jedno i dwuprzewodowe) ich udział wynosił odpowiednio 62 i 64%.

W latach 70. ubiegłego stulecia powstały główne typy słupów metalowych i żelbetowych, które nie zmieniły się przez ostatnie 40 lat. Można więc twierdzić, że do 2005 r. Cała konstrukcja sieci masowej była prowadzona na podstawie naukowej i technologicznej lat 60-70. Światowa praktyka budowy sieci nie różniła się zbytnio od krajowej do połowy lat sześćdziesiątych. Jednak w ostatnich dekadach (na trzecim etapie) nasze praktyki znacznie się różniły. Na Zachodzie żelbet nie otrzymał takiego rozrzutu. Tam przeszliśmy ścieżką budowania linii wieloaspektowe podpory, które z powodzeniem łączą zalety konstrukcji drewnianych, betonowych i kratowych. W 1957 r. W USA zbudowano ośmiokilometrowy odcinek pilotowy linii przesyłowej 115 kV z wykorzystaniem stalowych podpór stożkowych ocynkowanych.

Tym samym światowe doświadczenie w użyciu stalowych, wielopłaszczyznowych filarów (SMO) w konstrukcji linii przesyłowych ma 50 lat. Dokonano szczegółowego porównania efektywności ekonomicznej budowy linii napowietrznych za pomocą drewnianych, stalowych kratownic i wielowarstwowych podpór stalowych. Dało to następujące wyniki. Koszt budowy linii 1 km na wielopłaszczyznowych podporach okazał się o 32% mniejszy niż na podporach kratowych. Uproszczony i niedrogi transport, montaż i instalacja podpór. Poprawiła się wydajność linii Koszt linii na drewnianych podporach był o 40% niższy niż w QS. Jednakże wzięto pod uwagę, że żywotność QS jest 2,5 razy dłuższa, koszty operacyjne 3 razy niższe, waga 2 razy mniejsza, itp. Aby uwzględnić wszystkie te czynniki, dokonano porównania zgodnie z kryterium równoważnym z naszym kryterium całkowitych kosztów zdyskontowanych, uwzględniającym zarówno różne okresy użytkowania, jak i różne bieżące koszty oraz czynnik czasu.

Porównanie wykazało, że całkowity koszt 1 km na drewniane i wielopłaszczyznowe wsporniki jest prawie taki sam. Uwzględniono również inne czynniki, których nie można bezpośrednio uwzględnić w kryterium. Końcowy wniosek: "... porównanie ocynkowane stalowe słupy w przypadku drewna, biorąc pod uwagę dokładniejszą zgodność z obliczonymi danymi, odporność ogniową i zdolność nie do uszkodzenia podczas wyładowań atmosferycznych, niższy koszt naprawy uzasadnia instalację stalowych ocynkowanych wsporników rurowych zamiast południowych wsporników z żółtej sosny impregnowanych kreozotem. " Zwracamy uwagę na fakt, że w Stanach Zjednoczonych 50 lat temu decyzje dotyczące wyboru opcji budowy linii przesyłowej zostały dokonane nie według jednego kryterium, nawet jeśli jest to tak samo ważne jak koszty budowy, ale przez całą grupę wskaźników. Dzisiaj na świecie główna część sieci elektryczne Jest zbudowany na wielopłaszczyznowych podporach.

Porównanie wykazało, że całkowity koszt 1 km na drewniane i wielopłaszczyznowe wsporniki jest prawie taki sam. Uwzględniono również inne czynniki, których nie można bezpośrednio uwzględnić w kryterium. Końcowy wniosek: "... porównanie ocynkowane stalowe słupy w przypadku drewna, biorąc pod uwagę dokładniejszą zgodność z obliczonymi danymi, odporność ogniową i zdolność nie do uszkodzenia podczas wyładowań atmosferycznych, niższy koszt naprawy uzasadnia instalację stalowych ocynkowanych wsporników rurowych zamiast południowych wsporników z żółtej sosny impregnowanych kreozotem. " Zwracamy uwagę na fakt, że w Stanach Zjednoczonych 50 lat temu decyzje dotyczące wyboru opcji budowy linii przesyłowej zostały dokonane nie według jednego kryterium, nawet jeśli jest to tak samo ważne jak koszty budowy, ale przez całą grupę wskaźników. Dzisiaj na świecie główna część sieci elektryczne Jest zbudowany na wielopłaszczyznowych podporach.

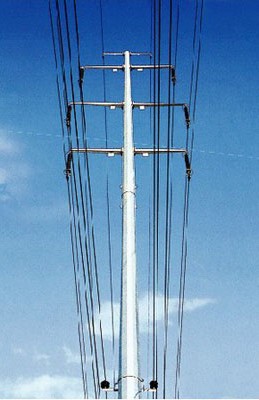

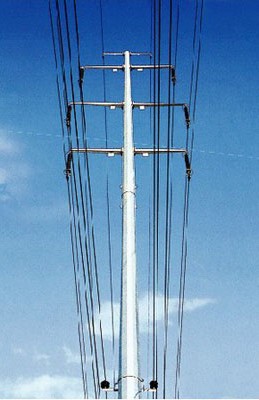

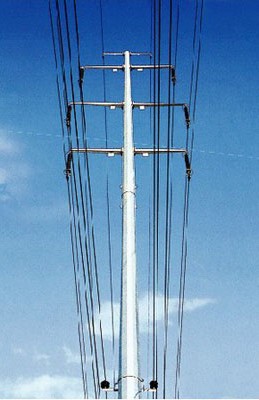

Są używane jak w sieci dystrybucyjneoraz w sieciach wsporników wysokiego, pośredniego i kotwicznego, a także złożonych podpór do przepraw rzecznych, budowy linii energetycznych w miastach itp. (Ryc. 1). W latach 80. w Rosji podjęto próbę wprowadzenia do masowej budowy wielopłaszczyznowych wsporników produkcji Wołdzkiego Stalowego Zakładu Budowlanego. Jednak brak niezbędnych technologii zidentyfikował wady konstrukcyjne tych wsporników (cienki arkusz, krótkie odcinki, połączenia kołnierzowe sekcji, dyszle pociągowe). Doprowadziło to do sytuacji, w której lokalne problemy odrębnego regionu (dostarczanie na czas odbiorcom energii elektrycznej w północnych regionach regionu Tiumeń) zostały skutecznie rozwiązane, a wsparcia te nie zostały rozpowszechnione. Luka techniczna w tej dziedzinie była do niedawna mało widoczna. Były obiektywne powody.

Są używane jak w sieci dystrybucyjneoraz w sieciach wsporników wysokiego, pośredniego i kotwicznego, a także złożonych podpór do przepraw rzecznych, budowy linii energetycznych w miastach itp. (Ryc. 1). W latach 80. w Rosji podjęto próbę wprowadzenia do masowej budowy wielopłaszczyznowych wsporników produkcji Wołdzkiego Stalowego Zakładu Budowlanego. Jednak brak niezbędnych technologii zidentyfikował wady konstrukcyjne tych wsporników (cienki arkusz, krótkie odcinki, połączenia kołnierzowe sekcji, dyszle pociągowe). Doprowadziło to do sytuacji, w której lokalne problemy odrębnego regionu (dostarczanie na czas odbiorcom energii elektrycznej w północnych regionach regionu Tiumeń) zostały skutecznie rozwiązane, a wsparcia te nie zostały rozpowszechnione. Luka techniczna w tej dziedzinie była do niedawna mało widoczna. Były obiektywne powody.

1. Stan sieci na przełomie lat 90. był dość zadowalający.

2. Wielkość budowy sieci, zarówno nowej, jak i odnowionej, w ciągu ostatnich 15 lat była na bardzo niskim poziomie.

3. Pozostawały stare standardy projektowania i budowy linii przesyłowych.

4. Nie istniały ścisłe wymagania dotyczące przydziału gruntów, standardów środowiskowych, estetyki itp.

W tych warunkach bieżące zadania zostały łatwo rozwiązane na dawnych podstawach technicznych.

Obecnie sytuacja zasadniczo zmieniła się we wszystkich powyższych obszarach.

Obecnie sytuacja zasadniczo zmieniła się we wszystkich powyższych obszarach.

Zmienił się obecny stan sieci. W ciągu ostatnich 15-20 lat znacznie pogorszyło się fizyczne pogorszenie sieci wysokich (patrz tabela). W sieciach dystrybucyjnych sytuacja jest jeszcze trudniejsza. Według ekspertów ROSEP, bez radykalnej aktualizacji w oparciu o nowe podstawy techniczne, sieci dystrybucyjne nie będą w stanie zapewnić satysfakcjonujących dostaw energii dla konsumentów w ciągu 8-12 lat. Sytuację komplikuje ciągły wzrost zużycia energii i ciągłe zmiany w rozmieszczeniu sił wytwórczych. Występuje również przestarzałość sprzętu. Większość obiektów na poziomie technicznym odpowiada swoim zachodnim odpowiednikom w wieku 20-30 lat.

W nadchodzących latach wielkość budowy sieci gwałtownie wzrośnie. Gdyby w 2006 r. Wybudowano około 600 km sieci o napięciu 220 kV i wyższym, to w 2007 r. Zostanie zbudowanych około 700 km, w 2008 r. - ponad 1 500 km, w 2009 r. - ponad 4200 km. Całkowite inwestycje w budowę sieci FGC UES wzrosną z 36 miliardów rubli. w 2006 r. do 150 miliardów rubli. w 2009 r. W sieciach dystrybucyjnych gospodarstwa zostanie wdrożony jeszcze bardziej ambitny program. Inwestycje wzrosną z 47 miliardów rubli. w 2006 roku do 160 miliardów rubli. w 2009 r. W kolejnych latach wielkość budowy sieci pozostanie na tym samym wysokim poziomie.

Wymagania wewnętrzne uległy radykalnej zmianie. Wraz z wprowadzeniem w 2003 r. Siódmej edycji Zasad Instalacji Instalacji Elektrycznych znacznie wzrosły wymagania dotyczące niezawodności sieci. Aby spełnić wymagania nowego PUE konieczne jest zmniejszenie o 30-40% rozpiętości odległości w liniach energetycznych, zbudowanych na typowych wspornikach. Pociąga to za sobą odpowiedni wzrost kosztów i czasu budowy. W procesie opracowywania Koncepcji rozwoju sieci wysokich sformułowano nowe wymagania techniczne dla nich. Zapewnia się wydłużenie okresu użytkowania do 50 lat, zmniejszenie czasu budowy, kosztów operacyjnych itp. W przypadku różnych pozycji wsporniki starego rzędu nie spełniają nowych wymagań technicznych.

Wymagania dla zewnętrznych podsystemów dla energetyki stały się znacznie trudniejsze. W ciągu ostatnich kilku lat wymagania środowiskowe dla obiektów w budowie zmieniły się radykalnie, ceny tymczasowego i stałego zakupu gruntów znacznie wzrosły! Praktycznie niemożliwe jest budowanie nowych linii energetycznych poza starymi korytarzami w dużych miastach, strefach ochrony przyrody, lasach pierwszej kategorii itp. Nie zaczęto zajmować ostatniego miejsca i problemów estetyki (szczególnie podczas budowy w mieście). Współczesny etap można nazwać czwartym etapem budowy sieci.

Wymagania dla zewnętrznych podsystemów dla energetyki stały się znacznie trudniejsze. W ciągu ostatnich kilku lat wymagania środowiskowe dla obiektów w budowie zmieniły się radykalnie, ceny tymczasowego i stałego zakupu gruntów znacznie wzrosły! Praktycznie niemożliwe jest budowanie nowych linii energetycznych poza starymi korytarzami w dużych miastach, strefach ochrony przyrody, lasach pierwszej kategorii itp. Nie zaczęto zajmować ostatniego miejsca i problemów estetyki (szczególnie podczas budowy w mieście). Współczesny etap można nazwać czwartym etapem budowy sieci.

Realizacja zadań tego etapu na starej bazie technicznej i technologicznej jest bardzo trudna. Na pierwszy plan wysuwają się wymagania ostrego skrócenia czasu budowy linii elektroenergetycznych, obniżenia kosztów, zwiększenia niezawodności dostaw energii elektrycznej oraz spełnienia bardziej rygorystycznych wymagań technicznych i technologicznych. Jednym ze sposobów rozwiązania tych trudnych zadań, zdaniem autorów, będzie masowa budowa sieci wykorzystujących wielopłaszczyznowe podpory stalowe.

W 2003 r. Pojawiły się nowe technologie w Rosji, umożliwiające produkcję wieloaspektowe podpory najbardziej nowoczesne projekty. Paradoksalna sytuacja pojawiła się, gdy zdolności produkcyjne umożliwiły produkcję wielopłaszczyznowych wsporników o niemal dowolnej konfiguracji, czyli o określonych właściwościach, ale możliwości te wyprzedzały gotowość inżynierów energetyki w zakresie projektowania podpór, projektowania i konstruowania na ich podstawie linii energetycznych. Nowoczesne projekty wielopłaszczyznowych wsporników, biorąc pod uwagę nowe możliwości produkcyjne, nie były. Praktycznie nie było doświadczenia w projektowaniu i budowie linii energetycznych na wieloaspektowych podporach. Nie istniała żadna dokumentacja regulacyjna i techniczna dla projektu QS oraz dla projektowania linii przesyłowych na ich podstawie. Co więcej, klienci (systemy energetyczne różnych poziomów) mają błędne przekonanie, że stosowanie wielopłaszczyznowych wsporników znacznie zwiększa koszt budowy linii napowietrznych. Obecnie sytuacja zmieniła się radykalnie. W 2006 r. JSC FGC UES uruchomiła realizację Programu Docelowego "Stworzenie i wdrożenie stalowych wielopłaszczyznowych podpór dla linii napowietrznych 35-500 kV". Celem programu jest "... tworzenie podpór w oparciu o stalowe, wielopłaszczyznowe regały dla linii wysokiego napięcia 35-500 kV wraz z opracowaniem ram regulacyjnych, projektowaniem, dokumentacją technologiczną, zaleceniami projektowymi, instrukcjami instalacji, naprawy i eksploatacji, zapewniającymi efektywne wdrożenie PUE-7 podczas budowy, przebudowy i technicznego ponownego wyposażenia linii napowietrznych, a także znacznego skrócenia czasu i kosztów prac budowlanych i napraw awaryjnych ". Realizacja programu pozwoli skonsolidować potencjał naukowy i produkcyjny oraz całkowicie wyeliminować powstałe opóźnienie w projektowaniu i budowie linii transmisyjnych wykorzystujących wieloaspektowe podpory.

Pierwsze wyniki uzyskane w latach 2006-2007 potwierdzają to. Do chwili obecnej opracowano ponad 40 rodzajów słupów dla linii napowietrznych 35-330 kV, w tym półprzewodnikowych i kotwicznych jedno- i dwurzędowych linie napowietrzne 220-330 kV , 4-obwodowy dla linii napowietrznych 110 i 220 kV, itp. (ryc. 2). Doświadczenie w projektowaniu konstrukcji wsporczych jest nagromadzone. Należy zauważyć, że projektowanie wielopłaszczyznowych podpór przy użyciu nowoczesnych systemów oprogramowania, takich jak Solid Works, jest znacznie prostsze niż te w sieciach kratowych i zajmuje dziś 2-3 tygodnie. Główne kwestie, które należy indywidualnie ustalić dla każdego wsparcia, to tylko trzy: - wartość siły ciągu górnej części do dolnej; - wysiłek łącznika sekcji; - konstrukcję poprzeczki montażowej do wału nośnego.

Główną różnicą między nowoczesnymi słupami wielopłaszczyznowymi a używanymi wcześniej jest teleskopowe połączenie sekcji stojaków. Uważa się, że to złącze teleskopowe zapewnia niezawodność i długą żywotność, a także dużą szybkość montażu podpór. Aby zapewnić te zalety QS, konieczne jest określenie optymalnych wartości dwóch parametrów połączenia - długości odcinka górnego dociskanego do dna i siły wiązania segmentowego. Długość ciągu W ciągu ostatnich dziesięcioleci zdobyliśmy ogromne doświadczenie w projektowaniu wielopłaszczyznowych podpór, konstrukcji i eksploatacji linii napowietrznych opartych na QS. Pobrano próbkę kilkudziesięciu stawów.

Główną różnicą między nowoczesnymi słupami wielopłaszczyznowymi a używanymi wcześniej jest teleskopowe połączenie sekcji stojaków. Uważa się, że to złącze teleskopowe zapewnia niezawodność i długą żywotność, a także dużą szybkość montażu podpór. Aby zapewnić te zalety QS, konieczne jest określenie optymalnych wartości dwóch parametrów połączenia - długości odcinka górnego dociskanego do dna i siły wiązania segmentowego. Długość ciągu W ciągu ostatnich dziesięcioleci zdobyliśmy ogromne doświadczenie w projektowaniu wielopłaszczyznowych podpór, konstrukcji i eksploatacji linii napowietrznych opartych na QS. Pobrano próbkę kilkudziesięciu stawów.

Aby uniknąć przypadkowego związania z jednym rodzajem podpór, w próbie wybrano najbardziej zróżnicowanych przedstawicieli połączeń teleskopowych. Różniły się one konstrukcją złącza - w średnicach 660-2140 mm; - na grubość ściany 5-25 mm; - zbieżność 15-37 mm / m; - o liczbę twarzy 12-16 g. Same podpory różniły się: wysokością - od 18 do 55 m; według liczby sekcji - od 2 do 7; według typu - pośrednie i kotwiczne; napięcie - od 65 kV do 230 kV; przez liczbę łańcuchów - od 2 do 4. Uformowaną próbkę można uznać za reprezentatywną zarówno pod względem liczby, jak i szerokości pokrycia różnych struktur stawów i podpór. Wyniki przedstawione na rys. 3 pokazują, że tę próbkę można dość dokładnie przybliżać za pomocą funkcji liniowej Y = 1,42 X + 0,2. Ten węzeł jest jednym z najważniejszych w obsłudze. Zadaniem nie jest znalezienie zależności, która najlepiej opisuje próbkę, ale zbudowanie prostej zależności, która pozwoli projektantowi łatwo i szybko określić wymagany ciąg, który ponadto zapewni wystarczającą niezawodność połączenia.

W opinii autorów, taka zależność będzie linią prostą równoległą do linii prostej, obliczoną przy użyciu powyższego wzoru, ale przesuniętą do poziomu przekraczającego wszystkie punkty próbki. To "podnoszenie" linii prostej oznacza wydłużenie każdego połączenia. W takim przypadku wydłużenie to będzie wynosić 120 mm dla każdego połączenia. To praktycznie nie wpływa na ciężar podpory, ale zwiększa jej niezawodność. Siła jastrychu. Wartość ta wpływa na proces montażu wsparcia i skład używanych mechanizmów. Aby określić obciążenie jastrychu, przeprowadzono serię testów dla połączeń o różnej liczbie ścian, różnych zwężeń, grubości ścianek, wielkości nacisków itd. Wraz z Ostseymem. Szczegółowy opis wyników wymaga odrębnej prezentacji. W tym artykule zauważamy, co następuje.

W przypadku złączy o średnicy 500-700 mm ze ścianą 6-8 mm, konieczne jest dokręcenie sekcji siłą 10-15 ton. 4 pokazuje, że dla połączenia o średnicy 500 mm z arkusza 6 mm wystarcza siła 10 ton, siła 15 ton zwiększa siłę ciągu zaledwie o 5 mm. Dalsze nagromadzenie jastrychu do 50 ton pozwala na przepchnięcie górnej sekcji o kolejne 20 mm, ale osiąga się to poprzez plastyczne odkształcenia przekrojów, co jest niepożądane, ponieważ zmniejsza się niezawodność konstrukcji. Oznacza to, że do montażu głównej masy wielopłaszczyznowych podpór (dla sieci do 220 kV złącza są bliskie prototypom), użycie specjalnych mechanizmów nie jest wymagane, a proces instalacji jest niezwykle prosty.

Przez półtora roku zdobyto wystarczające doświadczenie w budowie linii na wielopłaszczyznowych podporach. Do tej pory ukończono budowę pierwszych 15 linii wysokiego napięcia z wykorzystaniem QS. Linie zostały zbudowane na obszarach o zróżnicowanych warunkach klimatycznych: w Moskwie i obwodzie moskiewskim, Tyndzie, Belgorod, Igarka, Surgut, Kostroma, Kemerowo. Całkowita długość OHL wynosiła około 500 km. Obydwie proste linie o napięciu 10-110 kV i maksymalnie dwóch obwodach (ryc. 5) i bardziej technicznie złożonych czterech łańcuchach 110 i 220 kV (ryc. 6) są skonstruowane. Obiekty zostały zbudowane w trudnych warunkach klimatycznych, na przykład linia napowietrzna 110 kV w czwartym obszarze wiatru w wiecznej zmarzlinie, gdzie instalacja podpór została przeprowadzona na palach śrubowych (ryc. 7).