4-6. OBLICZANIE SILNIKA ELEKTRYCZNEGO DC

Obliczanie rozpoczyna się od silnika elektrycznego prąd stały, ponieważ jego obliczenia są prostsze i jaśniejsze niż silniki elektryczne prąd przemienny. Oto szczegółowe wyjaśnienie wszystkich obliczonych wartości, które zostaną następnie znalezione w silnikach prądu przemiennego. Obliczenia podano dla dwubiegunowych silników elektrycznych z sekwencyjnym wzbudzeniem.

Biorąc pod uwagę moc, prędkość, napięcie silnika, można określić wszystkie wymiary i dane uzwojenia silnika elektrycznego. Obliczenia silnika elektrycznego rozpoczynają się od określenia dwóch głównych wymiarów, którymi są średnica i długość zwory. Te wymiary są uwzględnione w formule:

gdzie D jest średnicą kotwicy, m; l jest długością kotwicy, m; R i - moc znamionowa, W; A - obciążenie liniowe zwory, A / m; B - indukcja magnetyczna w szczelinie powietrznej, T; n - nominalna częstotliwość obrotów, obr / min.

Długość i średnica zwory silnika elektrycznego są wyrażone w metrach, ponieważ formuły obliczeniowe łączące wymiary silnika z indukcją i przepływem są wygodniejsze i prostsze. Wyniki obliczeń uzyskane w metrach dla celów praktycznych wytwarzania różnych części można łatwo przekonwertować na centymetry lub milimetry.

Lewa strona wzoru jest proporcjonalna do objętości kotwicy. Rzeczywiście, jeśli pomnożysz przez π i podzielisz przez 4, otrzymasz objętość cylindra, który jest kotwicą silnika elektrycznego. Jak widać po prawej stronie wzoru, objętość zwory jest proporcjonalna do mocy silnika P i odwrotnie proporcjonalna do częstotliwości obrotu n. Z tego można wywnioskować, że im większa częstotliwość obrotu zwory silnika, tym mniejsze będą jego wymiary przy tej samej mocy. Wymiary i inne części silnika elektrycznego zależą od wielkości kotwy.

Moc znamionowa silnika elektrycznego, W

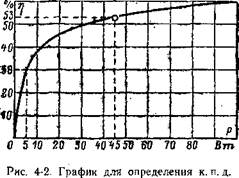

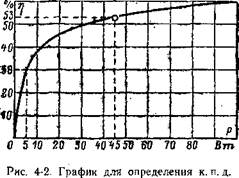

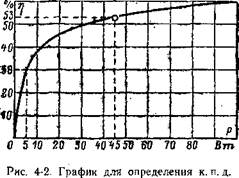

gdzie E to e. D. s., Indukowane w uzwojeniu twornika podczas jego obrotu w polu magnetycznym, V; I jest prądem pochłanianym przez silnik ze źródła, A; P to moc znamionowa silnika elektrycznego, W; η jest sprawnością silnika elektrycznego, którego wartość można przyjąć wzdłuż krzywej z rys. 4-2; Jak widać z krzywej, wartości sprawności maleją wraz ze spadkiem mocy silnika elektrycznego.

Wartość liczbową obliczonej mocy uzyskuje się przez rozwiązanie (4-2), w którym znane są wartości wszystkich wielkości. Obliczona moc jest zawsze większa niż moc znamionowa silnika elektrycznego, ponieważ część dostarczanej energii jest tracona w samym silniku elektrycznym.

Prąd pobierany przez silnik elektryczny, A,

gdzie P oznacza moc znamionową, W; U - napięcie znamionowe, V; η jest sprawnością wzdłuż krzywej na rys. 4-2.

Teraz możesz zdefiniować i e. d. E, który będzie potrzebny w przyszłości:

gdzie N jest liczbą przewodów w uzwojeniu twornika; mnożnik 2 w mianowniku pokazuje, że całkowity prąd twornika I z widelca kolektora między dwoma przewodami uzwojenia i tylko połowa prądu przechodzi przez każdy przewód; iloczyn πD wyraża obwód szkieletu.

Tak więc obciążenie liniowe pokazuje ile amperów na 1 m długości obwodu twornika. Obciążenie liniowe A i indukcja magnetyczna w szczelinie powietrznej B nazywane są obciążeniami elektromagnetycznymi. Pokazują, jak ciężki jest silnik elektryczny w kategoriach elektrycznych i magnetycznych. Z (4-1) jasne jest, że im większy jest produkt AB, tym mniejsza będzie kotwica. Ale wartości A i B nie powinny przekraczać pewnego ograniczenia, ponieważ w przeciwnym razie silnik elektryczny będzie bardzo gorący podczas pracy.

Jednak ogrzewanie silnika elektrycznego zależy nie tylko od obciążeń elektromagnetycznych, ale także od czasu jego działania. Niektóre silniki elektryczne działają przez długi czas bez zatrzymywania, na przykład, silników elektrycznych wentylatorów. Inne silniki elektryczne działają sporadycznie, podczas których chłodzą się, na przykład, silniki elektryczne modeli żurawi, odtwarzaczy elektrycznych, odkurzaczy. Praca silników elektrycznych z przerwami nazywana jest przerywaną. Oznacza to, że silnik elektryczny jest włączany na krótki czas, a następnie następuje przerwa i silnik elektryczny włącza się ponownie.

Czas włączenia takiego silnika elektrycznego jest wyrażony jako procent określonego czasu, który jest brany przez 10 minut. Na przykład, jeśli silnik elektryczny pracuje przez jeden okres 2,5 minuty, a reszta czasu jest podniesiona, czas włączenia wynosi 25%. Jeśli silnik pracuje przez 4 minuty, czas włączenia wynosi 40%.

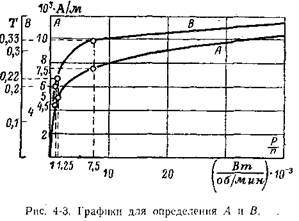

Wybór obciążenia liniowego i indukcji magnetycznej dokonywany jest zgodnie z krzywymi z rys. 4-3, gdzie stosunek mocy znamionowej do częstotliwość znamionowa rotacja. Na rys. 4-3 mają wartości A i B dla silników elektrycznych o długim trybie pracy. Na przykład, jeśli silnik elektryczny o mocy 80 W przy prędkości 4000 obr./min nieprzerwanie pracuje przy pełnym obciążeniu, wówczas odłożymy na osi poziomej wartość 80/4 000 = 20 10 -3. Na linii pionowej zliczamy wartość obciążenia liniowego A = 9 000 A / m oraz indukcję w szczelinie B = 0,35 T.

Przy przerywanej pracy z czasem włączenia wynoszącym 25%, wartości obciążeń elektromagnetycznych mogą być zwiększone o 30%, to jest 1,3 razy więcej. Następnie

A = 9000 1,3 = 11 700 A / m,

i indukcja magnetyczna

B = 0,35 1,3 = 0,455 T.

Oznacz to l / d = e. Wartość e dla małych silników elektrycznych mieści się w zakresie od 0,4 do 1,6. Jeśli konieczne jest uzyskanie silnika elektrycznego o mniejszej długości, ale o większej średnicy, wówczas przyjmujemy e = 0,4. Wręcz przeciwnie, jeśli silnik elektryczny powinien być mieszany do rury o małej średnicy, wówczas wybierzemy e = 1,6. Jeśli wymiary silnika elektrycznego nie są powiązane z żadnymi warunkami, wówczas zwykle przyjmuje się e = 1. Wprowadzenie stosunku l / D = e w lewej części (4-1), uwolnione od nieznanego l i (4-1) ma postać:

Definiując D, znajdujemy l = De. W ten sposób określa się główne wymiary silnika elektrycznego.

Przejdziemy teraz do obliczenia uzwojenia twornika. W tym celu należy określić strumień magnetyczny silnika elektrycznego.

Jeśli indukcja magnetyczna w szczelinie powietrznej jest mnożona przez obszar, przez który linie siły docierają do kotwicy, wówczas uzyskujemy strumień magnetyczny silnika elektrycznego, który oznaczamy grecką literą F (phi):

Strumień magnetyczny mierzy się weber. Grecka litera τ (tau) oznacza podział biegunów, tj. Część koła kotwicy, która spada na jednym biegunie. W silniku dwubiegunowym podział biegunowy wynosi τ = πD / 2. Grecka litera a (alfa) wskazuje, która część bieguna jest zajęta przez łuk bieguna b t (rys. 4-5). Zwykle przyjmujemy a = 0,65. W ten sposób produkt daje obszar bieguna zwróconego w stronę kotwicy.

Liczba rowków kotwicy jest określona na podstawie stosunku Z≈3D, w którym średnica kotwy jest wyrażona w centymetrach. Zaleca się, aby przyjąć najbliższy otrzymany numer nieparzysty. Liczba przewodów kotwicy jest określona wzorem

Liczba przewodów w jednym gnieździe N z = N / Z. Liczba N z uzyskana w obliczeniu powinna być zaokrąglona do najbliższej nawet liczby całkowitej, tak aby uzwojenie mogło być nawinięte w dwóch warstwach. Wybór liczby rowków i liczby przewodów będzie oczywisty na podstawie numerycznego przykładu obliczenia silnika elektrycznego.

Przekrój drutu dla uzwojenia twornika można określić, dzieląc prąd w przewodniku przez gęstość prądu. Gęstość prądu wskazuje ile amperów przechodzi przez każdy milimetr kwadratowy drutu i jest oznaczona grecką literą A (delta). Zatem przekrój poprzeczny drutu, mm 2,

Gęstość prądu dla samodzielnie wykonanych silników prądu stałego powinna być wybrana z 6 do 12 A / mm 2. W przypadku małych silników o wysokiej częstotliwości obrotowej, gęstość prądu jest przyjmowana bliżej górnej zalecanej wartości. Większe silniki z niższymi prędkościami są bliższe niższej wartości.

Ta część drutu s jest wstępna. W drugiej kolumnie tabeli. 4-1, musisz znaleźć przekrój standardowego drutu, który jest najbliżej obliczonego. W pierwszej kolumnie tej tabeli znajdujemy średnicę drutu d. Brak drutu o wymaganej średnicy nie może przeszkodzić w produkcji silnika elektrycznego, ponieważ istnieją duże możliwości zastąpienia drutu. Przede wszystkim jeden przewód można zastąpić dwoma przewodami, jeśli przekrój tych przewodów jest taki sam jak przewodu zastępowanego. Przekrój drutu zależy od kwadratu jego średnicy, co oznacza, że dla drutu o przekroju 2 razy mniejszym średnica będzie √ 2 razy mniejsza. Na przykład, zamiast drutu o średnicy 0,29 mm, można wziąć dwa druty o średnicy 0,2 mm. W tym przypadku gęstość prądu jest prawie niezmieniona, ale liczba drutów w rowku zwiększy się 2-krotnie. Zwiększa się również gęstość wypełniania rowków drutami, ponieważ każdy drut ma izolację dwuwarstwową. Nawijanie takiego uzwojenia będzie trudniejsze. Istnieje możliwość zastąpienia jednego drutu na dwa o różnych średnicach. Na przykład, zamiast drutu o średnicy 0,29 mm, można wziąć dwa druty: jeden o średnicy 0,31 mm, a drugi o średnicy 0,27 mm. Jak widać z tabeli. 4 1, suma przekrojów dwóch zastępczych drutów jest równa przekrojowi zastępowanego drutu:

0,075 + 0,057 = 0,132 mm2.

Wybór ostatecznej średnicy drutu jest konieczny dla stołu. 4-2 określ średnicę izolowany drut d od, dodając dwustronną grubość δ izolacji:

Określ rozmiar rowka. Przekrój rowka S, mm 2, wymagany do umieszczenia przewodów uzwojenia, można obliczyć według wzoru:

gdzie k s to współczynnik wypełnienia szczeliny, który pokazuje, jak mocno przewody wypełniają rowek.

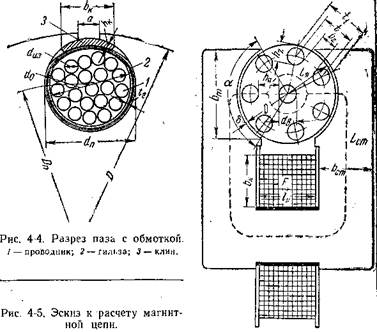

Im mniejszy współczynnik wypełnienia, tym większy musi być obszar rowka. Im większy współczynnik wypełnienia i im grubsza jest izolacja szczeliny, tym trudniej jest nawinąć uzwojenie. W samobieżnych silnikach elektrycznych zaleca się zaizolowanie za pomocą tulei 2 z tektury o grubości 0,2 mm. Na górze uzwojenia klin 3 wykonany jest z tektury o grubości 0,3 mm (rys. 4-4) w rowku. W obliczeniach można przyjąć współczynnik wypełnienia k 3 = 0,4.

W prefabrykowanych silnikach elektrycznych rowki mają złożony kształt gruszki (patrz ryc. 2-10), dzięki czemu mogą pomieścić więcej przewodów bez osłabiania grubości zębów pomiędzy rowkami. W samobieżnych silnikach elektrycznych najłatwiej jest wywiercić okrągłe rowki w prasowanym rdzeniu twornika (rys. 4-5).

Średnica rowka jest określona przez jego przekrój:

Odległość między środkami sąsiednich rowków, mm

i grubość zęba, mm,

Grubość zęba w wąskim miejscu musi wynosić co najmniej 2 mm. Jeżeli obliczenie grubości zębów jest mniejsze niż 2 mm, konieczne jest zwiększenie średnicy szkieletu. Szczelina rowka powinna być o 1 mm większa niż średnica izolowanego drutu.

Liczbę płytek kolektora w silnikach elektrycznych niskiego napięcia (12 V i poniżej) uważa się za równą liczbie szczelin twornika. Układanie uzwojenia twornika w rowkach i podłączanie ich do płyt kolektorowych opisano w rozdziale. 5. Przekrój szczotki węglowo-grafitowej S y, cm 2, wybiera się według wzoru:

gdzie u - gęstość prądu pod szczotką ,? u = 5 ÷ 8 A / cm 2.

Tutaj kończy się obliczanie kotwicy.

Przechodzimy do obliczeń układu magnetycznego i uzwojenia wzbudzenia. W przypadku improwizowanego silnika elektrycznego najprostszym sposobem jest zastosowanie systemu magnetycznego typu otwartego (zdjęcie 4-5). W obliczeniach najpierw określa się szczelinę powietrzną δ pomiędzy kotwicą i biegunami. W maszynach prądu stałego wielkość szczeliny powietrznej jest określona przez formułę

Kąt łuku słupa można znaleźć za pomocą wartości a = 0,65. Połowa obwodu to 180 °; zatem a = 180 ° 0,65 = 117 °, zaokrąglone do 120 °.

Wielkość obwodu magnetycznego jest obliczana zgodnie z zalecaną indukcją magnetyczną w jego obszarach. Przy obliczaniu przekroju biegunów i ramy strumień magnetyczny wzrasta o 10%, ponieważ niektóre linie zamykają się pomiędzy bokami ramy, omijając kotwicę. Dlatego strumień magnetyczny biegunów i element ramy F = 1,1 F.

Indukcja w ramie zajmuje artykuł B = 0,5 T. Długość linia energetyczna w ramce L st określonej przez szkic (ryc. 4-5). Tutaj kropkowana linia pokazuje ścieżkę strumienia magnetycznego. Składa się z następujących sekcji: dwie szczeliny powietrzne, dwa zęby, kotwica i łóżko. Aby dowiedzieć się, który n. c. powinien utworzyć cewkę wzbudzenia, konieczne jest obliczenie n. c. (Iw) dla każdej z tych sekcji, a następnie wszystkie złożone. Zacznijmy obliczenia n. c. z luki powietrznej.

Siła magnetyczna dwóch szczelin powietrznych:

gdzie δ jest szczeliną powietrzną po jednej stronie kotwicy, m; k δ jest współczynnikiem szczeliny powietrznej, który uwzględnia, jak bardzo wzrasta opór magnetyczny szczeliny powietrznej z powodu obecności rowków w kotwach; możemy założyć, że k δ = 1,1; B - indukcja w szczelinie powietrznej, T.

Aby określić n. c. zęby kotwicy muszą znać indukcję zęba. Grubość zęba określa się za pomocą (4-12). Strumień magnetyczny wchodzi do zęba przez część obwodu zwory, która jest zajęta przez jedną koronę zęba i jedną szczelinę rowka. Nazywa się to uzębionym podziałem t 1 i jest określane przez formułę

Indukcja w zębie będzie tyle razy większa niż indukcja w szczelinie powietrznej, ile razy grubość zęba jest mniejsza niż podział zębiny. Ponadto należy zauważyć, że część długości kotwy zajmują warstwy izolacyjne pomiędzy arkuszami stalowych kotew, które stanowią około 10%. Dlatego indukcję zęba można określić za pomocą wzoru

Ta indukcja na stole. 4-3 odpowiada natężeniu pola H z. Aby obliczyć n. c. dwa razy większa wysokość zęba, konieczne jest pomnożenie H z przez podwójną wysokość zęba. Jednak biorąc pod uwagę, że przy okrągłych szczelinach indukcja w górnej i dolnej części zęba zmniejsza się, pomnóż H z wysokością jednego zęba lw z = H z h z.

Obliczając indukcję w rdzeniu twornika, należy wziąć pod uwagę, że strumień magnetyczny w nim jest rozgałęziony, a zatem tylko jedna połowa strumienia jest uwzględniana przez jedną sekcję. Przekrój rdzenia twornika zgodnie z rys. 4-5 jest równy odległości od podstawy rowka do wału, pomnożonej przez długość twornika l:

Konieczne jest również uwzględnienie warstw izolacyjnych między arkuszami. Tak więc, indukcja w rdzeniu twornika

Ta indukcja na stole. 4-3 odpowiada H i. Siła magnesowania rdzenia twornika:

gdzie L i jest długością linii siły w rdzeniu, m, zgodnie z rys. 4-5:

Jak widać na rys. 4-5, ten silnik elektryczny nie ma wystających drążków, ponieważ połączyły się one z ramą. Dlatego obliczenie stałej części obwodu magnetycznego jest zredukowane do obliczenia złoża. Szerokość ramy jest określona przez daną indukcję B = 0,5 T, m,

Natężenie pola Hst dla indukcji 0,5 T znaleziono w tabeli. 4-3. Przy określaniu długości linii siły w ramie spotykamy się z trudnością, ponieważ długość boku ramy zależy od grubości cewki, a my wciąż jej nie znamy. Dlatego bierzemy grubość cewki b do = 30 δ, gdzie δ jest szczeliną powietrzną. Zależność między grubością cewki i szczeliną wynika z faktu, że n zależy głównie od wielkości szczeliny. c. cewka, a tym samym wielkość cewki. Określając długość linii siły w ramce L st, można obliczyć n. c. łóżka:

Teraz dodajemy n. c. wszystkie witryny:

Tak n. c. powinien utworzyć cewkę, gdy silnik pracuje na biegu jałowym. Ale pod obciążeniem, gdy prąd w szkielecie rośnie, pojawi się efekt rozmagnesowywania. pole magnetyczne kotwice Dlatego n. c. cewka powinna mieć pewien margines, który jest obliczany przez formułę

Tak więc, n. c. cewki z obciążeniem silnika

![]()

Prąd twornika przechodzi przez cewkę wzbudzenia, a zatem liczba zwojów cewki będzie w = Iw / I.

Aby określić przekrój drutu, prąd powinien być podzielony przez gęstość prądu. Jest on mniejszy niż dla uzwojenia twornika, ponieważ zwoje cewki są ustalone, a przez to gorsze.

Przekrój drutu cewki, mm 2, s = I /?.

Zgodnie z tabelą. 4-1 znajdujemy najbliższy standardowy przekrój poprzeczny i średnicę drutu. Po wybraniu marki drutu, zgodnie z tab. 4-2 znajdziemy średnicę izolowanego drutu d pz. Aby poznać grubość cewki, musisz znać obszar, mm 2, zajmowany przez zwojów cewki, który można określić za pomocą wzoru

Dzieląc obszar przez długość cewki, która w szkicu jest oznaczona l, otrzymujemy grubość cewki, mm,

Tak więc, zgodnie z nominalnymi danymi silnika elektrycznego, które są wyrażone tylko w trzech liczbach, używając wzorów i tabel, ustaliliśmy wszystkie wymiary silnika elektrycznego, niezbędne do jego wytworzenia. Obliczony silnik elektryczny będzie działał niezawodnie, a jego ogrzewanie nie pozostawi dopuszczalnych norm. Jest to wartość obliczenia silnika elektrycznego. Czy możliwe byłoby "odgadnięcie" wszystkich tych wymiarów bez obliczeń? Prawdopodobnie silnik elektryczny musiałby być wielokrotnie przerobiony w celu uzyskania zadowalającego wyniku, poświęcając kilka razy więcej czasu na te zmiany niż na obliczeniach, nie wspominając już o uszkodzonych materiałach. Ponadto, w procesie obliczania otrzymasz umiejętność obliczeń technicznych i znajomość teorii samochodów elektrycznych.

N.V. Vinogradov, Yu.N. Vinogradov

Jak obliczyć i wykonać silnik elektryczny

Moskwa 1974

Warunki wyboru silnika elektrycznego

Wybór jednego z katalogowych typów silników elektrycznych jest uważany za prawidłowy w następujących warunkach:

a) najbardziej kompletna zgodność maszyny roboczej (napędu) silnika elektrycznego z właściwościami mechanicznymi. Oznacza to, że silnik elektryczny musi mieć taką charakterystykę mechaniczną, przy której może informować przemiennik o niezbędnych wartościach prędkości i przyspieszenia, zarówno podczas pracy, jak i podczas rozruchu;

b) maksymalne wykorzystanie mocy silnika w procesie. Temperatura wszystkich aktywnych części silnika elektrycznego w najbardziej dotkliwych trybach pracy powinna być jak najbliżej temperatury ogrzewania określonej przez normy, ale nie może przekraczać tej temperatury;

c) zgodność silnika elektrycznego z napędem i warunki środowiskowe projektu;

d) zgodność silnika z parametrami jego sieci zasilającej.

Do wyboru silnika elektrycznego potrzebne są następujące dane początkowe:

a) nazwa i rodzaj mechanizmu;

b) maksymalna moc na wale napędowym mechanizmu, jeżeli tryb pracy jest ciągły, a obciążenie jest stałe, aw innych przypadkach - wykresy zmian mocy lub momentu oporu w funkcji czasu;

c) prędkość obrotowa wału napędowego mechanizmu;

d) sposób połączenia mechanizmu z wałem silnika (w obecności kół zębatych, rodzaju przekładni i przełożenia skrzyni biegów);

e) ilość momentu obrotowego przy rozruchu, którą silnik elektryczny powinien zapewnić na wale napędowym mechanizmu;

e) ograniczenia regulacji prędkości mechanizmu napędzanego ze wskazaniem górnej i dolnej wartości prędkości oraz odpowiednich wartości mocy i momentu obrotowego;

g) charakter i jakość (gładkość, wysokość) wymaganej kontroli prędkości;

h) częstotliwość startów lub rozruchów napędu w ciągu godziny; i) cechy środowiskowe.

Wybór silnika elektrycznego w oparciu o wszystkie warunki dokonywany jest zgodnie z danymi katalogowymi.

W przypadku mechanizmów o szerokim zastosowaniu wybór silnika elektrycznego jest znacznie uproszczony przez dane zawarte w odpowiednich informacjach producentów i sprowadza się do określenia typu silnika elektrycznego w odniesieniu do parametrów sieci i charakteru środowiska.

Wybór mocy silnika

Wybór mocy silnika powinien być dokonywany zgodnie z charakterem obciążeń działającej maszyny. Postać ta jest oceniana na dwóch podstawach:

a) zgodnie z nominalnym trybem działania;

b) zmiany w ilości zużytej energii.

Dostępne są następujące tryby działania:

a) długo (długo), gdy okres pracy jest tak długi, że ogrzewanie silnika elektrycznego osiąga stałą wartość (na przykład w pompach, przenośnikach taśmowych, wentylatorach itp.);

b) krótkotrwale, gdy czas pracy jest niewystarczający do osiągnięcia temperatury ogrzewania przez silnik elektryczny odpowiadający temu obciążeniu, a okresy zatrzymania, wręcz przeciwnie, wystarczają do ochłodzenia silnika elektrycznego do temperatury otoczenia. W tym trybie silniki elektryczne mogą obsługiwać różnorodne mechanizmy;

c) przerywany - przy względnym czasie trwania aktywacji wynoszącym 15, 25, 40 i 60% przy czasie trwania jednego cyklu nie dłuższym niż 10 minut (na przykład w przypadku dźwigów, niektórych maszyn, generatorów silników spawalniczych z jednym operatorem itp.).

Zgodnie ze zmianami w zużyciu energii, następujące przypadki różnią się:

a) stałe obciążenie, gdy ilość energii zużytej podczas pracy jest stała lub ma niewielkie odchylenia od wartości średniej, na przykład w przypadku pomp odśrodkowych, wentylatorów, sprężarek o stałym przepływie powietrza itp .;

b) zmienne obciążeniekiedy ilość zużywanej energii zmienia się okresowo, jak na przykład w koparkach, dźwigach, niektórych maszynach itp .;

c) obciążenie pulsujące, gdy ilość zużywanej energii zmienia się w sposób ciągły, jak na przykład w pompach tłokowych, kruszarkach szczęk, przesiewaczach itp.

Moc silnika elektrycznego musi spełniać trzy warunki:

a) normalne ogrzewanie podczas pracy;

b) wystarczająca zdolność przeciążeniowa;

c) wystarczający moment rozruchowy.

Wszystkie silniki elektryczne są podzielone na dwie główne grupy:

a) w przypadku długiego trybu działania (bez ograniczenia czasu trwania włączenia);

b) do pracy przerywanej z czasem przełączania 15, 25, 40 i 60%.

Dla pierwszej grupy, w katalogach i paszportach, ciągła moc, jaką silnik elektryczny może rozwinąć się w nieskończoność, jest wskazana, dla drugiej grupy, moc, jaką może rozwinąć silnik elektryczny, pracując z przerwami przez czas nieokreślony z określonym czasem.

Właściwie dobrany we wszystkich przypadkach jest uważany za taki silnik elektryczny, który pracując z ładunkiem, ale z harmonogramem ustawionym przez pracującą maszynę, osiąga pełne dopuszczalne ogrzewanie wszystkich swoich części. Wybór silników elektrycznych z tak zwanym "marginesem mocy", oparty na największym możliwym obciążeniu harmonogramu, prowadzi do niedostatecznego wykorzystania silnika elektrycznego, a co za tym idzie do wzrostu kosztów kapitałowych i kosztów operacyjnych poprzez zmniejszenie współczynników mocy i wydajności.

Nadmierny wzrost mocy silnika może również prowadzić do szarpnięć podczas przyspieszania.

Jeśli silnik musi działać przez długi czas ze stałym lub nieznacznie zmiennym obciążeniem, to określenie jego mocy nie jest trudne i odbywa się zgodnie ze wzorami, zwykle z uwzględnieniem współczynników empirycznych.

Znacznie trudniej jest wybrać moc silników elektrycznych innych trybów pracy.

Obciążenie krótkotrwałe charakteryzuje się tym, że okresy włączenia są krótkie, a przerwy wystarczają do całkowitego ochłodzenia silnika elektrycznego. W tym przypadku zakłada się, że obciążenie silnika elektrycznego podczas okresów włączania utrzymuje się na stałym poziomie lub prawie na stałym poziomie.

Aby silnik elektryczny był prawidłowo używany do ogrzewania w tym trybie, konieczne jest wybranie go tak, aby jego ciągła moc (wskazana w katalogach) była mniejsza niż moc odpowiadająca krótkotrwałemu obciążeniu, to znaczy, że silnik elektryczny ma przeciążenie cieplne podczas okresów jego krótkotrwałej pracy.

Jeżeli okresy pracy silnika elektrycznego są znacznie krótsze niż czas potrzebny do jego pełnego nagrzania, ale przerwa między okresami włączenia jest znacznie krótsza niż czas całkowitego ochłodzenia, to występuje krótkotrwałe obciążenie.

Praktycznie należy rozróżnić dwa rodzaje takich prac:

a) obciążenie podczas okresu pracy ma stałą wielkość i w konsekwencji jego wykres jest przedstawiany jako prostokąty naprzemienne z przerwami;

b) ładunek w czasie pracy zmienia się zgodnie z bardziej lub mniej skomplikowanym prawem.

W obu przypadkach problem wyboru silnika elektrycznego za pomocą mocy można rozwiązać zarówno analitycznie, jak i graficznie. Obie te metody są dość skomplikowane, dlatego też zaleca się uproszczoną metodę równoważnych wielkości, która obejmuje trzy metody:

a) średni prąd kwadratowy;

b) średnia kwadratowa moc;

c) średni kwadratowy moment.

Sprawdzanie mechanicznej przeciążalności silnika

Po wybraniu mocy silnika zgodnie z warunkami ogrzewania, konieczne jest sprawdzenie mechanicznej zdolności przeciążeniowej silnika, tj. Upewnienie się, że maksymalny moment obciążenia zgodnie z harmonogramem podczas pracy i momentem przy rozruchu nie przekroczy wartości maksymalny moment zgodnie z katalogiem.

W asynchronicznych i synchronicznych silnikach elektrycznych wartość dopuszczalnego przeciążenia mechanicznego jest spowodowana przez przechylany moment elektromagnetyczny, po osiągnięciu którego te silniki elektryczne się zatrzymują.

Wielkości maksymalnych momentów w stosunku do nominalnego powinny wynosić 1,8 dla trójfazowych asynchronicznych silników elektrycznych z pierścieniami ślizgowymi nie mniejszymi niż 1,65 dla tych samych zwartych silników elektrycznych. Wielość maksymalnego momentu obrotowego silnika synchronicznego również nie powinna być niższa niż 1,65 przy napięciu znamionowym, częstotliwości i natężeniu wzbudzenia, przy współczynniku mocy 0,9 (przy prądzie wyprzedzającym).

Prawie asynchroniczne i synchroniczne silniki elektryczne mają mechaniczne przeciążenie do 2-2.5, a dla niektórych specjalnych silników elektrycznych wartość ta wzrasta do 3-3,5.

Dopuszczalne przeciążenie silników elektrycznych prądu stałego zależy od warunków pracy i według GOST od 2 do 4, dolna granica dotyczy silników elektrycznych z równoległymi, a górna granica do silników elektrycznych z wzbudzeniem szeregowym.

Jeśli odżywia i sieć dystrybucji są wrażliwe na obciążenie, następnie należy sprawdzić mechaniczne przeciążenie, biorąc pod uwagę straty napięcia w sieciach.

W przypadku asynchronicznych, zwartych i synchronicznych silników elektrycznych wielość początkowego momentu musi wynosić co najmniej 0,9 (w stosunku do wartości nominalnej).

W rzeczywistości wielość początkowego momentu w silnikach elektrycznych z podwójną klatką wiewiórkową iz głębokim rowkiem jest znacznie wyższa i osiąga 2-2,4.

Przy wyborze mocy silnika elektrycznego należy pamiętać, że na ogrzewanie silników elektrycznych ma wpływ częstotliwość wtrąceń. Dopuszczalna częstotliwość wtrąceń zależy od normalnego poślizgu, momentu obrotowego wirnika i stosunku prądu rozruchowego.

Silniki asynchroniczne normalnych typów nie dopuszczają obciążenia od 400 do 1000, a silniki elektryczne o zwiększonym poślizgu - od 1100 do 2700 rozruchów na godzinę. Przy rozruchu pod obciążeniem dopuszczalna liczba wtrąceń jest znacznie zmniejszona.

Prąd rozruchowy silnika elektrycznego ze zwartym wirnikiem jest duży, a ta okoliczność w warunkach częstych rozruchów, a zwłaszcza przy zwiększonym czasie przyspieszania, jest ważna.

W przeciwieństwie do fazy wirnika elektrycznego, w którym część ciepła wytwarzanego podczas rozruchu, jest przeznaczona do opornica, t. E. na zewnątrz maszyny, w silnikiem klatkowym całe ciepło jest generowane w urządzeniu, jest znacznie wzrasta ogrzewanie. Dlatego wybór mocy tych silników elektrycznych musi być dokonany z uwzględnieniem ogrzewania podczas licznych rozruchów.

Silnik elektryczny - Jest to mechanizm służący do zamiany energii elektrycznej na mechaniczną. Zasada działania dowolnego silnika elektrycznego jest prawem indukcji elektromagnetycznej. Zwykle silnik elektryczny składa się ze stałej części (stojana) i wirnika (lub kotwicy), w których tworzone są stałe lub obracające się pola magnetyczne. Silniki elektryczne mają różne typy i modyfikacje, są szeroko stosowane w wielu gałęziach ludzkiej działalności i stanowią jeden z głównych elementów mechanizmów i napędów do różnych celów. Od charakterystyki silnika elektrycznego zależy bezpośrednio od wydajności produkcji.

Główne części składa się Silniki elektryczne są stojanem i wirnikiem. Wirnik jest częścią obracającego się silnika, a stojan - pozostaje nieruchomy. Zasada działania silnika jest umieszczony w interakcję obracające się pole magnetyczne wytwarzane przez cewki stojana i prądu elektrycznego, który jest w stanie zamkniętym uzwojenia wirnika. Proces ten inicjuje rotację wirnika w kierunku pola.

Główne typy silników elektrycznych:

Jeśli mówimy o takich silnikach elektrycznych jak asynchroniczne silniki elektrycznenastępnie odnoszą się do rodzaju silników prądu przemiennego. Takie silniki są podobne jednofazowe silniki elektryczne i dwu- i trójfazowe. W silnikach asynchronicznych częstotliwość prądu przemiennego w uzwojeniu nie pokrywa się z częstotliwością obrotu wirnika. Proces silnika asynchronicznego wynika z różnicy czasu pól magnetycznych stojana i wirnika. Rotacja wirnika z powodu tego jest opóźniona względem pola stojana. Kup silnik elektryczny typ asynchroniczny możliwe dla maszyn, które nie wymagają specjalnych warunków działania mechanizmu spustowego.

Rodzaje silników elektrycznych według stopnia ochrony przed środowiskiem zewnętrznym:

Przeciwwybuchowe silniki elektryczne mieć mocne nadwozie, które w przypadku wybuchu silnika uniemożliwi pokonanie wszystkich innych części mechanizmu i zapobiegnie wystąpieniu pożaru.

Chronione silniki podczas pracy zamykane są specjalnymi zaworami i siatkami chroniącymi mechanizm przed wnikaniem ciał obcych. Używane w środowisku, w którym nie ma wysokiej wilgotności i zanieczyszczeń gazów, pyłów, dymu i chemikaliów.

Zamknięte silniki elektryczne posiadać specjalną powłokę, która nie penetruje kurzu, gazów, wilgoci i innych substancji oraz elementów, które mogą spowodować uszkodzenie mechanizmu silnika. Takie silniki elektryczne są hermetyczne i bezciśnieniowe.

Zakres przetwornice częstotliwości dość obszerne. Są one pożądane w obrabiarkach i napędach elektrycznych mechanizmów przemysłowych, przenośników, systemów wentylacji wyciągowej i tak dalej. Zasada chastotnika jest zasadą obliczania prędkości kątowej obrotu wału, która obejmuje takie czynniki, jak częstotliwość zasilania sieciowego. Tak więc, poprzez zmianę częstotliwości zasilania uzwojeń silnika można sterować prędkością obrotową silnika w bezpośredniej proporcji, co zmniejsza prędkość silnika lub zwiększyć ich. Urządzenia te nazywane są również "falownikami", dzięki czemu rozwiązuje się zadanie równoczesnego sterowania częstotliwością i napięciem na wyjściu konwertera. Wszystkie przetwornice częstotliwości są koniecznie oznaczone znakami, które są oznaczone ich charakterystyką:

Większość przemysłowych przetwornic częstotliwości zaprojektowano do pracy sieci trójfazowe AC mają jednak inne modele, takie jak chastotniki do silników jednofazowych.

Życie nowoczesnego człowieka trudno sobie wyobrazić bez takiego mechanizmu, jak silnik elektryczny. Rozejrzyj się - otrzymali prawie uniwersalną dystrybucję. Dziś są używane nie tylko we wszystkich gałęziach przemysłu, ale także w transporcie, obiektach i urządzeniach, które są w codziennym życiu, w pracy iw domu. Suszarki do włosów, wentylatory, maszyny do szycia, narzędzia budowlane - nie jest to pełna lista urządzeń wykorzystujących silniki elektryczne.

Zwłaszcza bezpieczne wyróżnia właśnie silnikami, więc są one szeroko stosowane w napędach do obróbki metali, maszyny do obróbki drewna i innych maszyn przemysłowych, w kucie prasy, maszyny windy, tkanie, szycie, maszyny, wentylatory przemysłowe, kompresory, pompy, wirówki, betoniarek podnoszenia . Elektryczne silniki dźwigowe są wykorzystywane w budownictwie kapitałowym, przemysłowym i cywilnym, w górnictwie, przemyśle metalurgicznym, energetyce, transporcie.

Metro, tramwaj, trolejbus - wszystkie te rodzaje transportu zawdzięczają swoje istnienie silnikowi elektrycznemu. Żadnego budynku biurowego ani mieszkalnego nie da się dzisiaj wyobrazić bez klimatyzatora lub systemu oczyszczania powietrza - używają też silników elektrycznych. Obsługa najnowocześniejszego sprzętu jest niemożliwa bez silnika elektrycznego, a zatem bardzo wiele zależy od jakości i niezawodności tego mechanizmu. Jego rozbicie może prowadzić do bardzo smutnych wyników, aż do zatrzymania produkcji i ogromnych strat finansowych. W związku z tym możliwe jest nabywanie silników elektrycznych tylko od zaufanego i zaufanego dostawcy, który gwarantuje jakość produktu.

Zasada działania silnika jest efektem magnetyzmu, który pozwala na efektywną transformację energia elektryczna w mechanice. Zasada konwersji energii w różnych typach silników elektrycznych taka sama dla wszystkich rodzajów silników elektrycznych, ale konstrukcja silników i sposobów sterowania prędkością moment obrotowy może się zmieniać. Wszyscy są znani ze szkoły najprostszy przykład silnik elektryczny - gdy rama obraca się między biegunami magnesu stałego. Oczywiście, urządzenie silnika elektrycznego, które jest wykorzystywane w maszynach przemysłowych lub sprzęcie gospodarstwa domowego, jest znacznie bardziej skomplikowane. Przyjrzyjmy się, jak działa asynchroniczny silnik elektryczny, który jest najszerzej stosowany w przemyśle.

Zasada działania silnika asynchronicznego.

Zasada działania silnik indukcyjnypodobnie jak inne oparte jest na wykorzystaniu wirującego pola magnetycznego. Prędkość obrotu pola magnetycznego jest zwykle nazywana synchroniczną, ponieważ odpowiada prędkości obrotowej magnesu. Prędkość obrotowa cylindra nazywana jest asynchroniczną, to znaczy nie pokrywa się z prędkością obrotową magnesu. Prędkość obrotowa cylindra (wirnika) różni się od synchronicznej prędkości obrotu pola magnetycznego o niewielką ilość, zwaną przesuwaniem. Wymusić na życie prąd elektryczny utworzyć wirujące pole magnetyczne i użyć go do obracania wirnika jest zwykle używany prąd trójfazowy.

Na biegunach żelaznego rdzenia o pierścieniowatym kształcie, zwanym stojanem silnika elektrycznego, znajdują się trzy uzwojenia, sieci prąd trójfazowy względem siebie pod kątem 120 °. Wewnątrz rdzenia zamocowany jest na osi metalowego cylindra, zwanego wirnikiem silnika elektrycznego. Jeśli uzwojenia są ze sobą połączone i połączone z siecią prądu trójfazowego, wówczas całkowity strumień magnetyczny utworzony przez trzy bieguny będzie się obracał. Całkowity strumień magnetyczny w tym samym czasie zmieni swój kierunek ze zmianą kierunku prądu w uzwojeniach stojana (biegunach). W takim przypadku, w jednym okresie zmiany prądu w uzwojeniach, strumień magnetyczny dokona pełnego obrotu. Obrotowy strumień magnetyczny odprowadzi cylinder, a my otrzymamy w ten sposób asynchroniczny silnik elektryczny.

Uzwojenia stojana można łączyć "gwiazdą", ale powstaje również wirujące pole magnetyczne, gdy są one połączone "trójkątem". Jeśli zamienisz uzwojenia drugiej i trzeciej fazy, strumień magnetyczny zmieni kierunek obrotu na przeciwny. Ten sam rezultat można osiągnąć bez zmiany położenia uzwojenia stojana, w drugiej sieci i skierowanie prądu fazy w trzeciej fazie stojana, sieć trzeciej fazie - w drugiej fazie stojana. W ten sposób możliwa jest zmiana kierunku obrotu pola magnetycznego poprzez przełączanie dowolnych dwóch faz.

Stojan nowoczesnego asynchronicznego silnika elektrycznego ma nieoczekiwane bieguny, to znaczy wewnętrzna powierzchnia stojana jest całkowicie gładka. Aby zmniejszyć straty prądu wirowego, rdzeń stojana jest złożony z cienkościeranej blachy stalowej. Zmontowany rdzeń stojana jest zamocowany w stalowej obudowie. W rowkach stojana leżało uzwojenie z miedzianego drutu. faza uzwojenia stojana są podłączone do „gwiazda” lub „trójkąt”, na której wyświetlane są wszystkie początki i końce uzwojeń na budynku - specjalnym panelu izolacyjnego. Takie urządzenie stojana jest bardzo wygodne, ponieważ pozwala na obracanie jego uzwojeń na różnych standardowych napięciach.

Wirnik silnika asynchronicznego, podobnie jak stojan, składa się z tłoczonych blach stalowych. Uzwojenie jest umieszczone w gniazdach wirnika. W zależności od konstrukcji wirnika asynchroniczne silniki elektryczne są podzielone na silniki z rotor klatkowy i wirnik fazowy. Uzwojenie wirnika klatki wiewiórkowej jest wykonane z miedzianych prętów umieszczonych w rowkach wirnika. Końce prętów są połączone za pomocą miedzianego pierścienia. Uzwojenie to nazywa się uzwojeniem klatkowym. Należy pamiętać, że miedziane pręty w rowkach nie są izolowane.

Warunki wyboru silnika elektrycznego

Wybór jednego z katalogowych typów silników elektrycznych jest uważany za prawidłowy w następujących warunkach:

a) najbardziej kompletna zgodność maszyny roboczej (napędu) silnika elektrycznego z właściwościami mechanicznymi. Oznacza to, że silnik elektryczny musi mieć taką charakterystykę mechaniczną, przy której może informować przemiennik o niezbędnych wartościach prędkości i przyspieszenia, zarówno podczas pracy, jak i podczas rozruchu;

b) maksymalne wykorzystanie mocy silnika w procesie. Temperatura wszystkich aktywnych części silnika elektrycznego w najbardziej dotkliwych trybach pracy powinna być jak najbliżej temperatury ogrzewania określonej przez normy, ale nie może przekraczać tej temperatury;

c) zgodność silnika elektrycznego z napędem i warunki środowiskowe projektu;

d) zgodność silnika z parametrami jego sieci zasilającej.

Do wyboru silnika elektrycznego potrzebne są następujące dane początkowe:

a) nazwa i rodzaj mechanizmu;

b) maksymalna moc na wale napędowym mechanizmu, jeżeli tryb pracy jest ciągły, a obciążenie jest stałe, aw innych przypadkach - wykresy zmian mocy lub momentu oporu w funkcji czasu;

c) prędkość obrotowa wału napędowego mechanizmu;

d) sposób połączenia mechanizmu z wałem silnika (w obecności kół zębatych, rodzaju przekładni i przełożenia skrzyni biegów);

e) ilość momentu obrotowego przy rozruchu, którą silnik elektryczny powinien zapewnić na wale napędowym mechanizmu;

e) ograniczenia regulacji prędkości mechanizmu napędzanego ze wskazaniem górnej i dolnej wartości prędkości oraz odpowiednich wartości mocy i momentu obrotowego;

g) charakter i jakość (gładkość, wysokość) wymaganej kontroli prędkości;

h) częstotliwość startów lub rozruchów napędu w ciągu godziny; i) cechy środowiskowe.

Wybór silnika elektrycznego w oparciu o wszystkie warunki dokonywany jest zgodnie z danymi katalogowymi.

W przypadku mechanizmów o szerokim zastosowaniu wybór silnika elektrycznego jest znacznie uproszczony przez dane zawarte w odpowiednich informacjach producentów i sprowadza się do określenia typu silnika elektrycznego w odniesieniu do parametrów sieci i charakteru środowiska.

Wybór mocy silnika

Wybór mocy silnika powinien być dokonywany zgodnie z charakterem obciążeń działającej maszyny. Postać ta jest oceniana na dwóch podstawach:

a) zgodnie z nominalnym trybem działania;

b) zmiany w ilości zużytej energii.

Dostępne są następujące tryby działania:

a) długo (długo), gdy okres pracy jest tak długi, że ogrzewanie silnika elektrycznego osiąga stałą wartość (na przykład w pompach, przenośnikach taśmowych, wentylatorach itp.);

b) krótkotrwale, gdy czas pracy jest niewystarczający do osiągnięcia temperatury ogrzewania przez silnik elektryczny odpowiadający temu obciążeniu, a okresy zatrzymania, wręcz przeciwnie, wystarczają do ochłodzenia silnika elektrycznego do temperatury otoczenia. W tym trybie silniki elektryczne mogą obsługiwać różnorodne mechanizmy;

c) przerywany - przy względnym czasie trwania aktywacji wynoszącym 15, 25, 40 i 60% przy czasie trwania jednego cyklu nie dłuższym niż 10 minut (na przykład w przypadku dźwigów, niektórych maszyn, generatorów silników spawalniczych z jednym operatorem itp.).

Zgodnie ze zmianami w zużyciu energii, następujące przypadki różnią się:

a) stałe obciążenie, gdy ilość energii zużytej podczas pracy jest stała lub ma niewielkie odchylenia od wartości średniej, na przykład w przypadku pomp odśrodkowych, wentylatorów, sprężarek o stałym przepływie powietrza itp .;

b) zmienne obciążenie, gdy okresowo zmienia się zużycie energii, jak na przykład w koparkach, dźwigach, niektórych maszynach itp .;

c) obciążenie pulsujące, gdy ilość zużywanej energii zmienia się w sposób ciągły, jak na przykład w pompach tłokowych, kruszarkach szczęk, przesiewaczach itp.

Moc silnika elektrycznego musi spełniać trzy warunki:

a) normalne ogrzewanie podczas pracy;

b) wystarczająca zdolność przeciążeniowa;

c) wystarczający moment rozruchowy.

Wszystkie silniki elektryczne są podzielone na dwie główne grupy:

a) w przypadku długiego trybu działania (bez ograniczenia czasu trwania włączenia);

b) do pracy przerywanej z czasem przełączania 15, 25, 40 i 60%.

Dla pierwszej grupy, w katalogach i paszportach, ciągła moc, jaką silnik elektryczny może rozwinąć się w nieskończoność, jest wskazana, dla drugiej grupy, moc, jaką może rozwinąć silnik elektryczny, pracując z przerwami przez czas nieokreślony z określonym czasem.

Właściwie dobrany we wszystkich przypadkach jest uważany za taki silnik elektryczny, który pracując z ładunkiem, ale z harmonogramem ustawionym przez pracującą maszynę, osiąga pełne dopuszczalne ogrzewanie wszystkich swoich części. Wybór silników elektrycznych z tak zwanym "marginesem mocy", oparty na największym możliwym obciążeniu harmonogramu, prowadzi do niedostatecznego wykorzystania silnika elektrycznego, a co za tym idzie do wzrostu kosztów kapitałowych i kosztów operacyjnych poprzez zmniejszenie współczynników mocy i wydajności.

Nadmierny wzrost mocy silnika może również prowadzić do szarpnięć podczas przyspieszania.

Jeśli silnik musi działać przez długi czas ze stałym lub nieznacznie zmiennym obciążeniem, to określenie jego mocy nie jest trudne i odbywa się zgodnie ze wzorami, zwykle z uwzględnieniem współczynników empirycznych.

Znacznie trudniej jest wybrać moc silników elektrycznych innych trybów pracy.

Obciążenie krótkotrwałe charakteryzuje się tym, że okresy włączenia są krótkie, a przerwy wystarczają do całkowitego ochłodzenia silnika elektrycznego. W tym przypadku zakłada się, że obciążenie silnika elektrycznego podczas okresów włączania utrzymuje się na stałym poziomie lub prawie na stałym poziomie.

Aby silnik elektryczny był prawidłowo używany do ogrzewania w tym trybie, konieczne jest wybranie go tak, aby jego ciągła moc (wskazana w katalogach) była mniejsza niż moc odpowiadająca krótkotrwałemu obciążeniu, to znaczy, że silnik elektryczny ma przeciążenie cieplne podczas okresów jego krótkotrwałej pracy.

Jeżeli okresy pracy silnika elektrycznego są znacznie krótsze niż czas potrzebny do jego pełnego nagrzania, ale przerwa między okresami włączenia jest znacznie krótsza niż czas całkowitego ochłodzenia, to występuje krótkotrwałe obciążenie.

Praktycznie należy rozróżnić dwa rodzaje takich prac:

a) obciążenie podczas okresu pracy ma stałą wielkość i w konsekwencji jego wykres jest przedstawiany jako prostokąty naprzemienne z przerwami;

b) ładunek w czasie pracy zmienia się zgodnie z bardziej lub mniej skomplikowanym prawem.

W obu przypadkach problem wyboru silnika elektrycznego za pomocą mocy można rozwiązać zarówno analitycznie, jak i graficznie. Obie te metody są dość skomplikowane, dlatego też zaleca się uproszczoną metodę równoważnych wielkości, która obejmuje trzy metody:

a) średni prąd kwadratowy;

b) średnia kwadratowa moc;

c) średni kwadratowy moment.

Sprawdzanie mechanicznej przeciążalności silnika

Po wybraniu moc silnika warunków grzewczych należy sprawdzić mechaniczną zdolności przeciążeniowej silnika, tj. E. Aby upewnić się, że maksymalny moment obciążenia w harmonogramie pracy oraz w czasie rozruchu nie przekroczy maksymalny moment w katalogu.

W asynchronicznych i synchronicznych silnikach elektrycznych wartość dopuszczalnego przeciążenia mechanicznego jest spowodowana przez przechylany moment elektromagnetyczny, po osiągnięciu którego te silniki elektryczne się zatrzymują.

Wielkości maksymalnych momentów w stosunku do nominalnego powinny wynosić 1,8 dla trójfazowych asynchronicznych silników elektrycznych z pierścieniami ślizgowymi nie mniejszymi niż 1,65 dla tych samych zwartych silników elektrycznych. Wielość maksymalnego momentu obrotowego silnika synchronicznego również nie powinna być niższa niż 1,65 przy napięciu znamionowym, częstotliwości i natężeniu wzbudzenia, przy współczynniku mocy 0,9 (przy prądzie wyprzedzającym).

Prawie asynchroniczne i synchroniczne silniki elektryczne mają mechaniczne przeciążenie do 2-2.5, a dla niektórych specjalnych silników elektrycznych wartość ta wzrasta do 3-3,5.

Dopuszczalne przeciążenie silników elektrycznych prądu stałego zależy od warunków pracy i według GOST od 2 do 4, dolna granica dotyczy silników elektrycznych z równoległymi, a górna granica do silników elektrycznych z wzbudzeniem szeregowym.

Jeżeli sieci zasilające i dystrybucyjne są wrażliwe na obciążenie, należy sprawdzić mechaniczną przeciążalność, biorąc pod uwagę straty napięcia w sieciach.

W przypadku asynchronicznych, zwartych i synchronicznych silników elektrycznych wielość początkowego momentu musi wynosić co najmniej 0,9 (w stosunku do wartości nominalnej).

W rzeczywistości wielość początkowego momentu w silnikach elektrycznych z podwójną klatką wiewiórkową iz głębokim rowkiem jest znacznie wyższa i osiąga 2-2,4.

Przy wyborze mocy silnika elektrycznego należy pamiętać, że na ogrzewanie silników elektrycznych ma wpływ częstotliwość wtrąceń. Dopuszczalna częstotliwość wtrąceń zależy od normalnego poślizgu, momentu obrotowego wirnika i stosunku prądu rozruchowego.

Silniki asynchroniczne normalnych typów nie dopuszczają obciążenia od 400 do 1000, a silniki elektryczne o zwiększonym poślizgu - od 1100 do 2700 rozruchów na godzinę. Przy rozruchu pod obciążeniem dopuszczalna liczba wtrąceń jest znacznie zmniejszona.

Prąd rozruchowy silnika elektrycznego ze zwartym wirnikiem jest duży, a ta okoliczność w warunkach częstych rozruchów, a zwłaszcza przy zwiększonym czasie przyspieszania, jest ważna.

W przeciwieństwie do fazy wirnika elektrycznego, w którym część ciepła wytwarzanego podczas rozruchu, jest przeznaczona do opornica, t. E. na zewnątrz maszyny, w silnikiem klatkowym całe ciepło jest generowane w urządzeniu, jest znacznie wzrasta ogrzewanie. Dlatego wybór mocy tych silników elektrycznych musi być dokonany z uwzględnieniem ogrzewania podczas licznych rozruchów.